Оборудование

При ремонтах легковых автомобилей возможно применение любого типа сварочной техники. Выбор зависит от ряда факторов:

величина и характер повреждений, толщина металла детали;

необходимое качество работы;

насколько нагружен элемент, его важность для безопасной эксплуатации;

сопутствующие факторы: условия производства работ, финансовые возможности хозяев и пр.

Рассмотрим варианты приспособлений для сварки, доступные рядовому автолюбителю.

Сварочный аппарат для ручной дуговой сварки на переменном токе

Традиционные, известные любому мастеру устройства использующие плавкий электрод из тонкого стального стержня, покрытого специальной обмазкой.

Диаметр электрода должен соответствовать толщине металла. Как правило для того, чтобы заварить элементы кузова или каркаса автомобиля используются электроды 2-3 мм.

Таким аппаратом может производиться сварка глушителя, других деталей из относительно толстого металла.

Сварщик с опытом 22 года, Сергейчук А. И.: «Не делайте длинных сварочных «концов», они сильно сажают мощность сварочного трансформатора, да и неудобно с ними работать. Лучше аппарат подтащить ближе».

Инверторный аппарат

Инверторы появились достаточно давно, но популярность приобрели лишь к концу XX века, после того как цена их снизилась до доступного для рядовых мастеров уровня.

Отличие от обычного трансформатора — качество сварочной дуги. Она устойчивее, ниже разбрызгивание металла при работе. Само оборудование имеет меньшие габариты и вес.

Хотя редкая модель бытового инвертора «тянет» электроды более 3 мм, для работы с тонким металлом они подходят как нельзя лучше.

Сварочные генераторы

В отличие от трансформаторов и инверторов вырабатывают постоянный ток. Параметры дуги не уступают инвертору, при большей мощности.

Вращает генератор электрический или бензиновый двигатель. Есть модели на газе, дизельном топливе.

Преимущество, помимо качества дуги – мобильность агрегатов с дизелем или ДВС. Небольшие модели генераторов, в качестве «бортового» автомобильного сварочного аппарата порой берут в дорогу автотуристы по необжитым местам, профессионалы-дальнобойшики.

Углекислотный полуавтомат

Перечисленное выше оборудование имеет ряд недостатков:

- металл самого кузова в зоне дуги перекаливается, теряя прочность;

- шов получается довольно грубым;

- для работы требуются хорошие навыки, при их недостатке качество шва получается низкое.

Этих ограничений во многом лишены углекислотные полуавтоматы — аппараты, которыми сварка авто ведется в среде углекислого газа.

В отличие от обычного сварочного трансформатора либо инвертора для сварки в качестве плавкого электрода здесь используется не пруток, а тонкая проволока.

Она подается в точку сварки непосредственно через рукоять горелки по мере расходования. Таким образом расстояние от сопла до шва остается все время постоянным.

Кроме того, зона наплавления металла шва обдувается углекислым газом. Углекислота предохраняет шов от окисления, охлаждает свариваемый металл, не давая ему перекаливаться.

Сварка этим устройством превосходит качеством и скоростью все ранее перечисленные агрегаты. Уступают углекислотные полуавтоматы только дорогой аргоновой сварке и для кузовных работ подходят наилучшим образом.

Минусов у агрегатов углекислотной сварки два:

- громоздкость;

- высокая стоимость оборудования.

Тем не менее на сегодня они встречаются даже в гаражах обычных автолюбителей, подрабатывающих на ремонтах и сварке авто близлежащих соседей.

Метки: заплатки, сварка

Комментарии 42

старую кузовню на заплатки само то пользовать. она норм прогрунтована и грунт там заводской эпоксидный или катафорезный. (ну это касаемо япавто 80х-90х) в плане коррозионной стойкости лучше чем новый металл с металлобазы который из вторсырья гонят

бери от холодильников )))))

бери холоднокатаный и такой же толщины как и машина. я свою варил 1,2мм хк — она вся из него сделана

хорошо использовать лист 1мм хк.больше смысла нет. изредка нужен лист 2мм. довольно часто есть смысл вместо одного листа 2мм использовать 1мм+1мм, которые держатся на точках, для этого в одном листе делаются отверстия и через них сваривается, предварительно покрыв грунтом.можно еще между листами смазать смазкой типа пуш. сала или аналогов, правда стреляет и дымит но внутри жирный слой остается почти везде

хорошо использовать для латок.особенно силовых и внутренних частей. нержавеющую сталь, она очень хорошо и мягко варится с черной сталью обычным полуавтоматом +со2

Как варить кузов машины полуавтоматом

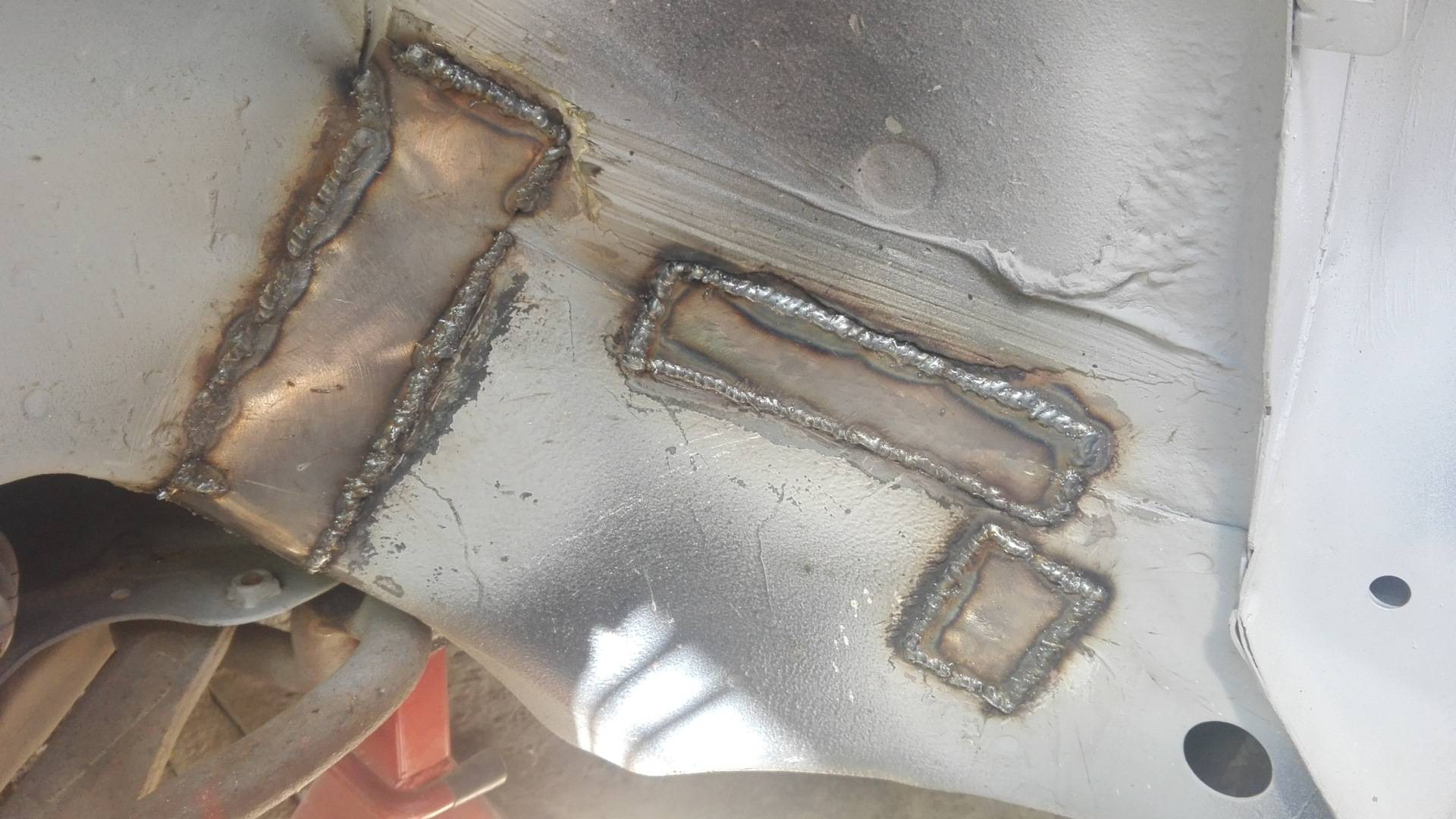

Сварка ведётся короткими стежками или точками (сварочными заклёпками). Во втором случае сверлится отверстие (обычно на месте заводской точки), после чего оно заваривается с проплавлением обеих деталей и заливанием просвета металлом.

Если металл очень тонкий, то сильно уменьшать сварочный ток смысла нет. Надо короткими касаниями, быстро нажимая на кнопку горелки, набросать металл проволоки на листы, не давая им прогореть. После чего уже более уверенно расплавить образующийся утолщенный шов, придав ему товарный вид и прочность.

Нельзя варить в очках, тем более вообще без защиты, закрывая глаза в момент нажатия кнопки. Надо использовать маску типа «хамелеон», автоматически затеняющуюся при зажигании дуги и возвращающую прозрачность сразу же после отпускания кнопки. Все процессы будут отлично просматриваться, качество гарантировано.

Сварка кузова полуавтоматом – Территория сварки

Смотрите это видео на YouTube

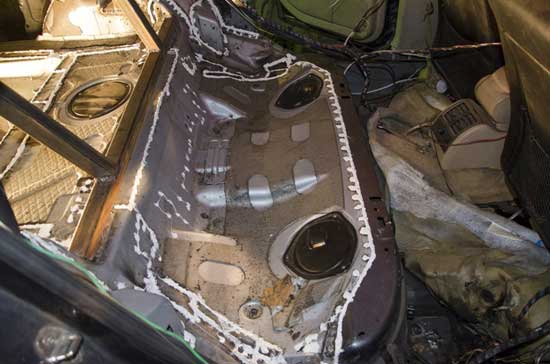

Подготовка кузова

Очень важным этапом в восстановлении кузова являются подготовительные работы. В первую очередь необходимо правильно оценить состояние частей кузова.

И для этого придется автомобиль разобрать:

- Демонтировать салон, причем полностью (снять сиденья, обшивку, приборную панель, возможно придется демонтировать двери);

- Снять крылья;

- Извлечь все из багажника;

- Удалить старые следы обработки кузова.

Как уже отмечено первые очаги коррозии появляются на днище, порогах и колесных арках

Именно на них и нужно обратить внимание в первую очередь

Что касается порогов, то очень часто ржавчина у них располагается внутри, поэтому для оценки их состояния придется срезать короба (если на них есть коррозия, то делать это придется в любом случае).

Вторым важным моментом подготовительных работ является определение границ участков, которые требуют замены.

Если, к примеру, в днище имеются дыры, то вырезать нужно участок с достаточно хорошими отступами, поскольку металл возле дыры уже «заражен» коррозией.

При этом не стоит вырезать все, что имеет на поверхности следы ржавчины. На многих участках коррозия только поверхностная и для ее устранения достаточно провести обработку химическими средствами с последующей антикоррозионной обработкой.

В общем, замене должны подвергаться только те элементы, которые уже прогнили или коррозия сильно изменила структуру металла (они в скором времени прогниют).

Выявить такие участки не сложно, достаточно отверткой поковырять поверхность, и оценить их состояние.

ПОПУЛЯРНОЕ У ЧИТАТЕЛЕЙ: Защита переднего бампера автомобиля

После вырезания всех проблемных участков подготавливаем материал на замену.

Если это внешние элементы, то на авторынке придется приобретать требуемые кузовные элементы (крылья, коробы порогов, и сами пороги).

Для днища, если вырезанные участи – небольшие, подойдет практически любой металл нужной толщины, но все же лучше использовать кузовной металл. В случае же габаритный частей, то лучше приобрести новое днище.

Полуавтоматом

Углекислотный полуавтомат сложное устройство. Тем не менее освоить его, научится варить несложные швы возможно за неделю.

Все что нужно для сварки автомобиля:

- защитные приспособления (спец. одежда, маска);

- сварочный полуавтомат;

- кабели в гибкой изоляции из резины;

- сварочная проволока;

- баллон с углекислым газом;

- редуктор для понижения давления, шланг подачи газа;

- вспомогательные приспособления: струбцины для фиксации свариваемых деталей, молоток, большие пассатижи;

- оснастка для замеров и разметки: угольник слесарный, складной метр, рулетка, мелок.

Перед тем как начать работы нужно обустроить рабочее место, как было описано выше. Одеваем рабочую одежду, обувь, рабочие перчатки и далее двигаемся по порядку:

- Готовим материал, вспомогательные инструменты.

- Подбираем марку и диаметр сварочной проволоки, определяем — какую силу тока установить.

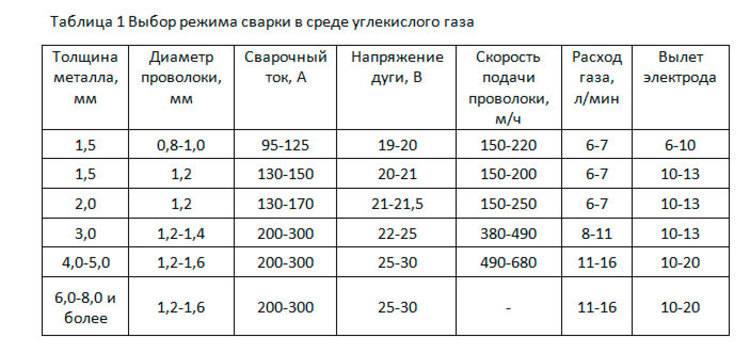

Для подбора используют специальные справочные таблицы, где учитывается зависимость толщины свариваемого металла, скорость подачи проволоки, диаметр и пр. (см. таблица 1)

- Устанавливаем бобину с проволокой, при необходимости заменяя установленную, если она не подходит по параметрам. Настраиваем скорость подачи электрода, длину выступающей части.

- Подсоединяем нулевой кабель к свариваемой детали.

- Подсоединяют шланг подачи углекислоты, выполняем настройку редуктора, опробуем подачу газа.

- Включаем ток, подносим горелку к месту сварки. Касанием электрода зажигаем дугу, нажатием кнопки включаем подачу проволоки.

- Опробуем работу агрегата на бросовом обрезке стали. По ее результатам при необходимости, выполняем дополнительную регулировку.

Нужно помнить, сварка бампера, изготовленного из нержавеющей стали или алюминиевых сплавов, должна вестись аргоновым аппаратом.

Чем обработать кузов после сварки

Металл должен быть чист до начала сварки. Но в её процессе он неминуемо будет окислен. Для защиты используется первичная грунтовка, её называют праймером.

Праймер может быть кислотным (фосфатным, реактивным, названий много, но суть одна, это протравливающий грунт) или эпоксидным.

Первый лучше работает по остаткам окислов, но хуже защищает в долговременном прогнозе. Эпоксидный хорош как защита, на него можно класть шпатлёвку и лучше держится второй слой грунта – филлера. На кислотный праймер шпатлёвка не кладётся.

Однозначного выбора не существует, определяться должен мастер, ему виднее условия. А вот дальше всё по технологии – швы защищаются кузовным герметиком и окрашиваются или покрываются защитными составами для днища.

Возможно использование составов для скрытых полостей. Основная задача – полностью перекрыть доступ влаги и кислорода к перегретому металлу сварочного шва, стойкость которого утеряна, даже если в нём и присутствовали легирующие добавки.

Как правильно восстанавливать кузов?

Важным условием для успешного сваривания кузова является правильная настройка аппарата.

Поэтому перед началом работ следует делать проверку на подручных материалах.

Просто берем два куска металла соответствующей толщины и пытаемся их сварить, причем обязательно используем тот же метод, что и будет использован на кузове (внахлест или встык, стежками или посредством отверстий). В процессе проверки подстраиваем аппарат.

Важно добиться, чтобы не было прожига, а также металл хорошо плавился и соединялся между собой. При использовании инвертора важно подобрать толщину электрода и сварочный ток

Как правило на 1 мм электрода необходимо 30-40 Ампер тока. Поэтому на электрод 2,5 мм нужно 75-100 Ампер. Также нужно учитывать и толщину металла, поэтому правильные данные указаны в таблице

При использовании инвертора важно подобрать толщину электрода и сварочный ток. Как правило на 1 мм электрода необходимо 30-40 Ампер тока

Поэтому на электрод 2,5 мм нужно 75-100 Ампер. Также нужно учитывать и толщину металла, поэтому правильные данные указаны в таблице.

Но это при условии, что сеть выдает 220В

При падении напряжения в сети подбор тока может усложнится, поэтому важно перед основными работами делать проверочную сварку

Также не стоит последовательно приваривать деталь (приложили и начали варить от края к краю), поскольку из-за этого элемент может «повести».

Следует поступать так: приложили деталь, прихватили ее в нескольких местах, и только после этого проходим по всему периметру.

После приваривания элемента места сварки необходимо зачистить от флюса. Если это внешний элемент, придется стачивать их, чтобы обеспечить ровную поверхность.

Если привариваемый элемент собой будет закрывать что-то (к примеру, короб порога), то внутренние поверхности необходимо обработать ингибиторами коррозии, а затем покрыть антикоррозионными материалами. Полученные швы также следует качественно обработать.

Что касается внешних деталей, то вся поверхность шпаклюется и грунтуется, чтобы полностью скрыть следы сварки, после чего кузовные части подвергаются покраске.

ПОПУЛЯРНОЕ У ЧИТАТЕЛЕЙ: Полируем автомобиля своими руками

Особенности инверторной сварки

Для использования инвертора потребуется подключение через стандартную розетку к электросети 220 Вольт. Ремонт кузова автомобиля проводится при наличии металлических элементов с очищенной поверхностью. Качество шва зависит от марки и диаметра электрода. В бытовых целях подходящий вариант – сварка электродом с диаметром от 2 до 5 миллиметров. Этого достаточно, чтобы обеспечить создание надежных заплаток.

Основным преимуществом устройства является возможность сварки габаритных деталей. Прибор создает шов на металле толщиной до 3 миллиметров. На поверхности инвертора производитель разместил специальную таблицу. На ней указаны допустимые значения силы тока. Это значение выставляется самостоятельно на основе того, какие размеры имеет электрод и свариваемая деталь.

Инвертор обеспечивает швы высокого качества, и применяется в основном для сварки кузова. Этот прибор также используется для создания сварных швов в местах соединения:

Поскольку швы не отличаются эстетичностью, инверторным оборудованием рекомендуется варить в зонах, не влияющих на внешний вид транспортного средства. Дополнительно прибор позволяет укрепить соединения на лонжеронах. Создание заплаток в области кузова выполняется при наличии повреждений или коррозии. Аппарат применяется при креплении также противотуманных фар, располагающихся на бампере, и выпрямлении вмятин.

Сварка кузова

При длительной эксплуатации автомобиля многие детали кузова начинают гнить. В первую очередь к ним относятся двери, пороги, места под бамперами, крыльями и колесами. Это происходит, в частности от того, что они подвержены сильному загрязнению.

К этому можно прибавить и внутреннюю часть багажника, особенно, если в него укладывают запасное колесо, не всегда очищенное от грязи. Для того, чтобы убрать начавшие гнить места потребуются ремонтные работы.

Перед началом необходим внимательный осмотр кузова, чтобы можно было увидеть все недостатки и определиться с объемом предстоящей работы.

При необходимости сваривания элементов кузова оптимальным решением будет использование углекислого полуавтомата. Утвердительным будет также ответ на вопрос, можно ли варить автомобиль инверторной сваркой. Преимуществом будет отсутствие баллона с быстро-воспламеняющимся газом и принятия дополнительных мер безопасности в связи с этим.

Перед сваркой кузова необходимо внимательно осмотреть его и оценить состояние чистоты. Для этого кузов придется разобрать, снять крылья и, при необходимости дверцы. Следует удалить следы предыдущей обработки

В первую очередь надо обратить внимание на днище кузова, его пороги и колесные арки, где чаще всего появляется ржавчина

Затем следует обозначить места и их границы, где требуется ремонт или замена. Если коррозия носит поверхностный характер, то удалить ее можно применением химических средств. После этого требуется провести антикоррозийную обработку.

Все проблемные участки придется вырезать и приварить на эти места заплатки. Для ремонта днища подойдут любые куски металла, но все же желательно, чтобы они по своему составу подходили к основному. Необходимо подогнать все свариваемые куски по размеру, лишнее отрезать, а что-то подогнуть. Если приваривается новый материал, то он должен прилегать к кузову как можно более плотно. Сварку лучше проводить методом внахлест. Особенно это касается ремонта порогов, где сплошной шов недопустим.

Для того, чтобы правильно настроить сварочный аппарат для авторемонта, следует потренироваться на кусках металла соответствующей толщины, и сварить их таким методом. Это поможет сделать настройки правильными. После того, как деталь приложена к поверхности кузова, ее надо прихватить в нескольких местах короткими поперечными швами для того, чтобы она хорошо держалась.

С помощью инвертора можно выполнять не только ремонтные работы, но и проводить усовершенствование автомобиля. Сваркой имеется возможность установки дополнительного оборудования – устройства на крыше приспособления для багажа, стоек для дополнительных осветительных приборов.

Сварка кузова полуавтоматом

После того, как был сделан выбор в пользу полуавтоматического аппарата, необходимо подготовить все нужные элементы и проверить исправность самого прибора. Хоть полуавтомат может работать в разных помещениях, но лучше очистить пространство от пыли и удалить влагу.

Необходимые материалы

В первую очередь подготавливается проволока. Для кузовных работ лучше использовать проволоку с медным покрытием. Так как полуавтоматическая варка происходит с участием специального газа, то следует заранее запастись 20 литровым баллоном. Обычно этого объема хватает для выполнения всех сварочных работ. Крупная наждачная бумага также должна быть под рукой, так как в некоторых случаях потребуется полировка участка. При сварке полуавтоматом не обойтись без редуктора, понижающего давление.

Порядок хода сварочных работ

- Участок чистится от загрязнений, краски, грунтовки, смазки и ржавчины.

- Места, которые будут вариться плотно зажимаются и фиксируются. Для этого могут быть использованы метизы и зажимы.

- Настроить аппарат. На приборе есть панель, на которой расположены регуляторы подачи проволоки, мощности тока и выключатель.

- Подключение редуктора к баллону с газом.

- Закрепления проволоки для сварки в полуавтомате.

- Далее следует отрегулировать полярность аппарата – плюс выставляется на электродержатель, а минус на горелку.

- Полуавтомат включается в электросеть.

- Выполняется заваривание определенного участка.

- Отключение и разборка прибора.

Как обработать сварной шов от коррозии

Шов без обработки под воздействием погодных условий и химических препаратов быстро разрушается. Лучше всего обработать стыки герметичными смесями. На участке, где ко шву легко подобраться, обработка спецпрепаратом выполняется вручную.

Если нет возможности добраться до шва, то лучше воспользоваться специальными распылителями. Препарат под давлением подается в систему и распыляется в труднодоступных местах. После того, как был нанесен герметик, можно поверх шва нанести краску. Так как большинство работ выполняется снаружи кузова, то покраска является обязательным условием.

В следующих видео более подробная информация про ремонт кузова автомобиля сваркой.

Финишная обработка кузова

После завершения электросварки выполняют следующие действия:

- Очищают сварные соединения от шлака. Это снижает вероятность окисления металлических элементов. Для обработки скрытых мест используют железную щетку. Открытые участки шлифуют болгаркой со специальным кругом. Для очищения труднодоступных областей подойдет шлифовальная машина с борфрезой.

- Обезжиривают обработанные поверхности, протирая их растворителем. После этого детали покрывают антикоррозионным средством или кислотной грунтовкой. Лучший вариант – эпоксидная шпатлевка, защищающая поверхности от воздействия влаги и воздуха. Она выравнивает сварное соединение. Состав наносят тонким слоем, оставляют на сутки. Сушить шпатлевку феном нельзя.

- Повторно обрабатывают поверхности наждачной бумагой. Наносят второй и третий слои шпатлевки. Подготавливают кузов к покраске.

Рекомендуем к прочтению Все о профессии сварщика

Для защиты соединений в скрытых местах применяют шовный герметик для автомобилей. Его разравнивают и окрашивают. Герметик подают пневматическим распылителем с пластиковой насадкой.

Требования к технологии проведения

Существует три основных типа компоновки автомобилей, воспринимающей эксплуатационные и другие нагрузки:

- На основе силового каркаса, к которому крепятся механизмы и обшивка.

- Несущий кузов, который, формируя защищенный полезный объем, одновременно служит основой для крепления агрегатов машины. Вариант закрепился за подавляющим большинством индивидуальных (легковых) автомобилей.

- Совмещенный вариант, включающий оба элемента. Область применения — грузопассажирский транспорт, автобусы, спец техника.

Наиболее «привередлива» вторая категория. Даже опытный специалист автосервиса не всегда определит, насколько нагружен тот или иной элемент несущего кузова.

- Надежность. Прочность отремонтированного элемента (в идеале) не должна уступать первоначальной. Если это сварка выхлопной системы — швы должны быть герметичными.

- Швы и стыки не должны нарушать эстетики. Особенно это актуально для ремонтов в районе крыла, дверей, капота.

- Ремонт не должен снижать эксплуатационные качества, мешать штатной работе механизмов.

Все эти задачи осложняются тем, что несущий набор кузова имеет сложную форму. Повреждения порой недоступны, либо плохо доступны для качественной сварки. Металл кузова автомобилей, тонкий, меньше миллиметра, сварка его требует определенных навыков, специального оборудования.

Важно! Применяя электросварку даже при совсем мелких, простых ремонтах обязательно отключайте аккумулятор, а также электронные блоки автомобиля.

Области наиболее подверженные гниению, которые нуждаются в сварке

После истечения срока, который описан выше, кузов автомобиля чаще всего начинает гнить. Сначала это может никак не сказаться на характеристиках, однако со временем гниение может привести к тому, что автомобиль полностью сломается.

Если вы приобрели машину, возраст которой больше десяти-пятнадцати лет, вам нужно внимательно изучить ее кузов. Участки, пораженные гниению, необходимо ремонтировать как можно скорее. В идеале нужно менять кузов автомобиля капитально, однако не у всех на это есть средства.

Для ремонта прогнивших частей кузова используется не что иное, как сварка. С ее помощью можно без особых трудностей отремонтировать пораженную область. Итоговый результат нисколько не уступает в характеристиках заводскому состоянию кузова.

Чаще всего первыми начинают гнить такие детали автомобиля как двери, области под крыльями и бамперами. Эти места больше всего подвержены процессу загрязнения в процессе эксплуатации. Также двери во многом подвергаются гниению из-за человеческого фактора – водитель и пассажиры наступают на пороги грязной обувью и т.д. Помимо вышеперечисленных частей, гниению может подвергаться внутренняя область багажника, именно то место, в котором размещается запасное колесо. Дело в том, что большинство водителей кладут туда колесо, предварительно не очищая его.

Чаще всего полностью убрать обширные области гниения можно только с помощью капитального ремонта. В специализированных центрах для этого используется профессиональное оборудование. Этот процесс также затратный, в том случае если вы не располагаете необходимыми средствами, то вы вполне можете сварить нужное место самостоятельно. Однако перед тем как приступить к ремонту, нужно досконально понять, как выполнять сварочные работы, а также каким из многочисленных способов сварки всего варить кузов автомобиля.

Правила инверторной сварки кузова автомобиля

Сварочные работы проводятся для восстановления повреждений или устранения коррозии. Применяются несколько способов выполнения этой задачи. В данном списке особое место занимает сварка поврежденного кузова автомобиля инвертором.

Этот метод обеспечивает качественное соединение деталей, и позволяет добраться к труднодоступным зонам.

Но у инверторных сварочных аппаратов есть и отрицательные стороны, поэтому такие приборы рекомендуется использовать в отдельных случаях.

Пошаговая инструкция сварки кузова

Инверторный сварочный аппарат позволяет соединить детали толщиной от 0,8 миллиметров. Максимальная толщина элементов машины не должна превышать 6 миллиметров. Перед тем, как варить кузов автомобиля, необходимо определить объем работ, и закрыть части кузова, сварка которых проводиться не будет.

Если сварка используется при устранении коррозии своими руками:

- срезается часть металла, поврежденная коррозией, иле же детали удаляются полностью;

- края, по которым проходит срез, грунтуются;

- после обработки при помощи инвертора привариваются отдельные отрезки металла, или целые детали.

Если на поверхность крепятся новые элементы, сваривать инвертором следует при помощи электродного пошагового метода:

- длина швов составляет два сантиметра;

- интервал между швами не превышает шести сантиметров;

- после прохода по всему периметру детали, производится полноценная сварка.

Эта система позволяет обеспечить высокий показатель прочности и жесткости сварного шва. Для обработки швов после сварки потребуется болгарка. Если не выполнить шлифовальные и покрасочные работы, крепление быстро придет в негодность.

При поэтапной сварке следует делать перерывы, необходимые для остывания раскаленного металла. Длительность в зависимости от толщины деталей может составлять несколько часов.

Средства защиты

Сварщику, работающему с инвертором, необходимо обеспечить собственную защиту в процессе осуществления задачи. Данное условие выполняется при помощи:

- маски;

- перчаток;

- огнезащитного комбинезона.

Средства защиты должны максимально закрывать тело во время сварки. Необходимо следить за тем, чтобы на одежде не было складок и карманов, куда попадают раскаленные или расплавленные частицы металла.

Без спецодежды невозможно обеспечить достаточный уровень безопасности, поэтому не стоит рисковать, если защитная форма отсутствует. Также в рабочем помещении рекомендуется наличие огнетушителя или емкости с водой на случай возгорания.

Методы решения проблемы

Вариантов решения проблемы – три. Первый из них, своевременно проводить антикоррозийную обработку кузова.

Другим из методов избавиться от ржавчины на кузове является замена всей несущей части. Вот только все это обойдется в немалые деньги. Ведь придется не только приобретать кузов, но еще затем и решать проблемы с госорганами, поскольку документально после замены несущей части получаем, по сути, новый автомобиль. В общем, такой вариант подходит далеко не всем.

Третий способ решения проблем с появившейся ржавчиной – вырезать поврежденные коррозией участки и затем заделать все при помощи сварочного аппарата.

Этот вариант считается достаточно распространенным из-за сравнительной дешевизны, и при правильном подходе следы восстановления кузова не заметны. При этом никаких проблем с органами не возникнет, поскольку у машины кузов будет «родным».

Положительным моментом проведения восстановительных работ кузова при помощи сварки является возможность выполнения в гаражных условиях, поскольку для этого требуется не так уж и много оборудования, а научиться управляться сварочным аппаратом можно за пару часов на подручных материалах.

Основная проблема в сварке кузова своими руками заключается в том, что толщина металла разных составляющих несущей части отличается и варьируется от 0,7 до 3 мм.

К тому же иногда приходится сварить между собой разные по толщине металлические элементы. При неправильной настройке сварочного аппарата, металл запросто можно прожечь, то есть все работы, по сути, будут насмарку.

Читайте по теме: Как убрать ржавчину с кузова автомобиля.