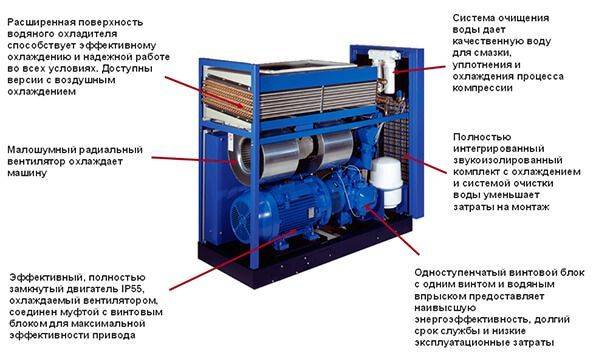

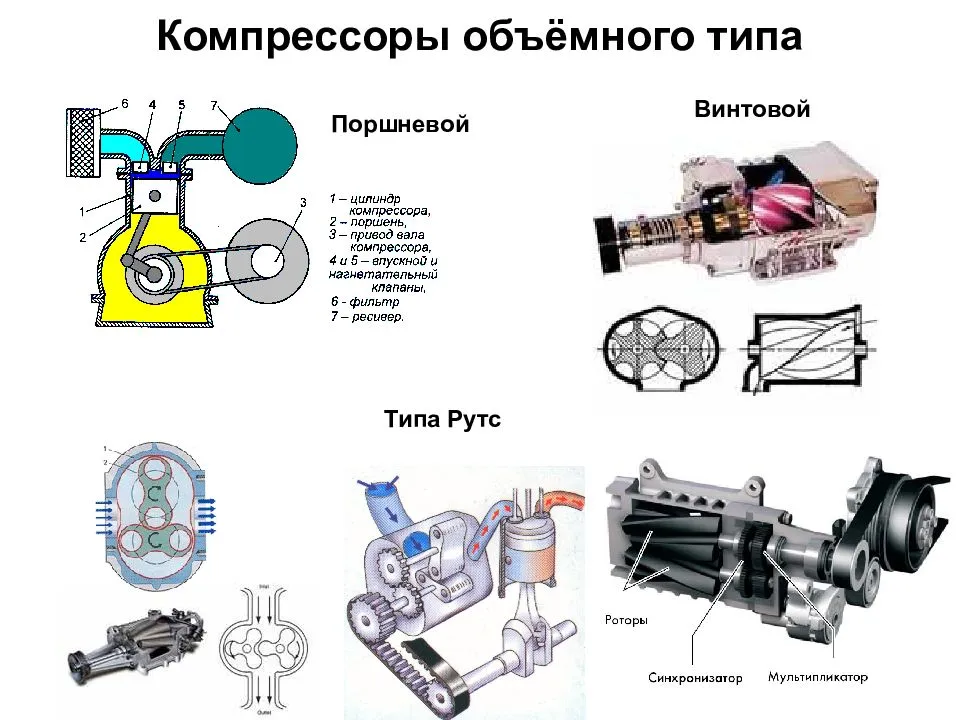

Недостатки винтовых компрессоров

1. Более сложная конструкция и цена производства, чем у поршневых агрегатов. Запчасти для винтовых компрессоров также стоят дороже.

2. Система воздушного охлаждения предполагает необходимость отвода горячего воздуха после его выхода из системы охлаждения. Конечно, предприятие получает возможность использовать побочное тепло для отопления, однако это тоже требует определенных затрат на соответствующее оснащение системы.

3. Винтовые агрегаты нельзя использовать для работы с агрессивными газами. Кроме того, винтовой блок подвергается повышенному износу в случае, если компрессор используется в помещении с повышенной запыленностью.

4. Винтовые компрессоры требуют постоянной и эффективной работы системы маслоотделения. Некоторые модели компрессоров при повышении расхода воздуха, влекущем за собой снижение давления в системе, начинают пропускать в пневмосети большее количество масла, чем указано производителем.

Подводя итог можно отметить, что воздушный компрессор данной конструкции отличается повышенной надежностью и имеет больший ресурс работы и интервалы между регламентным обслуживанием, чем его поршневой аналог. Это более экономичное с точки зрения потребления ресурсов оборудование. И хотя в момент приобретения поршневой компрессор значительно выигрывает в цене, в процессе эксплуатации он может обходиться существенно дороже. Для точного расчета экономической эффективности выбора того или иного агрегата обращайтесь к нашим специалистам.

Какой автомобильный компрессор выбрать?

Теперь немного поговорим о нюансах выбора компрессоров. В первую очередь отметим – желание сэкономить немного денег при покупке автомобильного компрессора может привести к необходимости покупки нового буквально через пару месяцев. Порой производители стараются удешевить свои изделия, используя пластик вместо металла, или «оцинковку» вместо высококачественной легированной стали

Поэтому — при покупке стоит обратить особое внимание на качество материалов, из которых произведено изделие

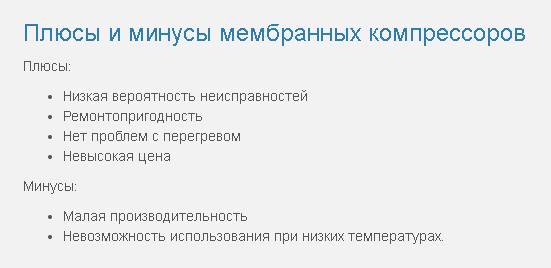

Далее стоит определиться с типом компрессора. Как мы говорили ранее, мембранные – надежнее, но слабее в плане мощности. К тому же их нельзя использовать зимой (по крайней мере, не отогрев предварительно в салоне автомобиля). Поршневые мощнее, но чаще выходят из строя. Если у Вас небольшие колеса и высочайшая производительность не требуется – вполне достаточно мембранного компрессора, он не займет много места в салоне или багажнике и обеспечит при этом приемлемую скорость накачки

Для грузовых автомобилей однозначно больше подходят поршневые, а если вас интересует еще более высокая скорость накачки – стоит обратить внимание на двухцилиндровые автомобильные компрессоры

Также крайне желательно, чтобы компрессор был оснащен манометром, позволяющим контролировать полученное давление в шинах. Также среди ассортимента продукции имеются автомобильные компрессоры с ресивером – емкостью для хранения сжатого воздуха. Такие модели полезны в качестве оборудования для шиномонтажа, когда требуется скорейшая накачка шин, или конструирования пневмосистемы автомобиля. Ресивер занимает довольно много места, поэтому с собой его возят лишь в редких случаях.

Также на эту тему вы можете почитать:

Делаем шпаклевку автомобиля своими руками

Проводка ВАЗ 2109 — это сложная система

Тюнинг хэтчбека FORD Focus 3: фокусы в тюнинге Фокуса

Рестайлинг седана Ford Focus 2: обновленный вид и новые качества

Расход топлива Mazda CX 7 не такой большой и не превышает 15 л

Дмитрий Серегин 21 декабря, 2018

Опубликовано в: Полезные советы и устройство авто

Метки: Компрессоры

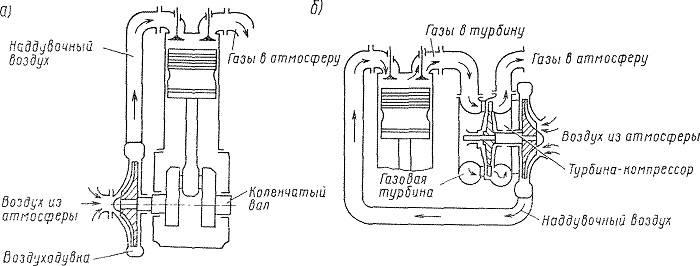

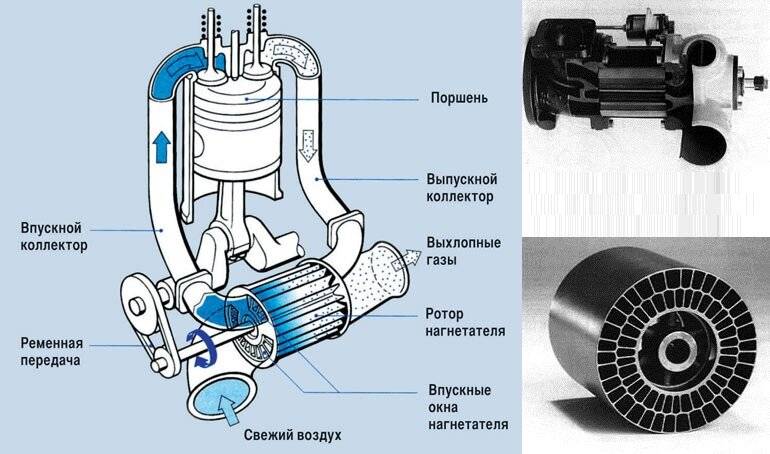

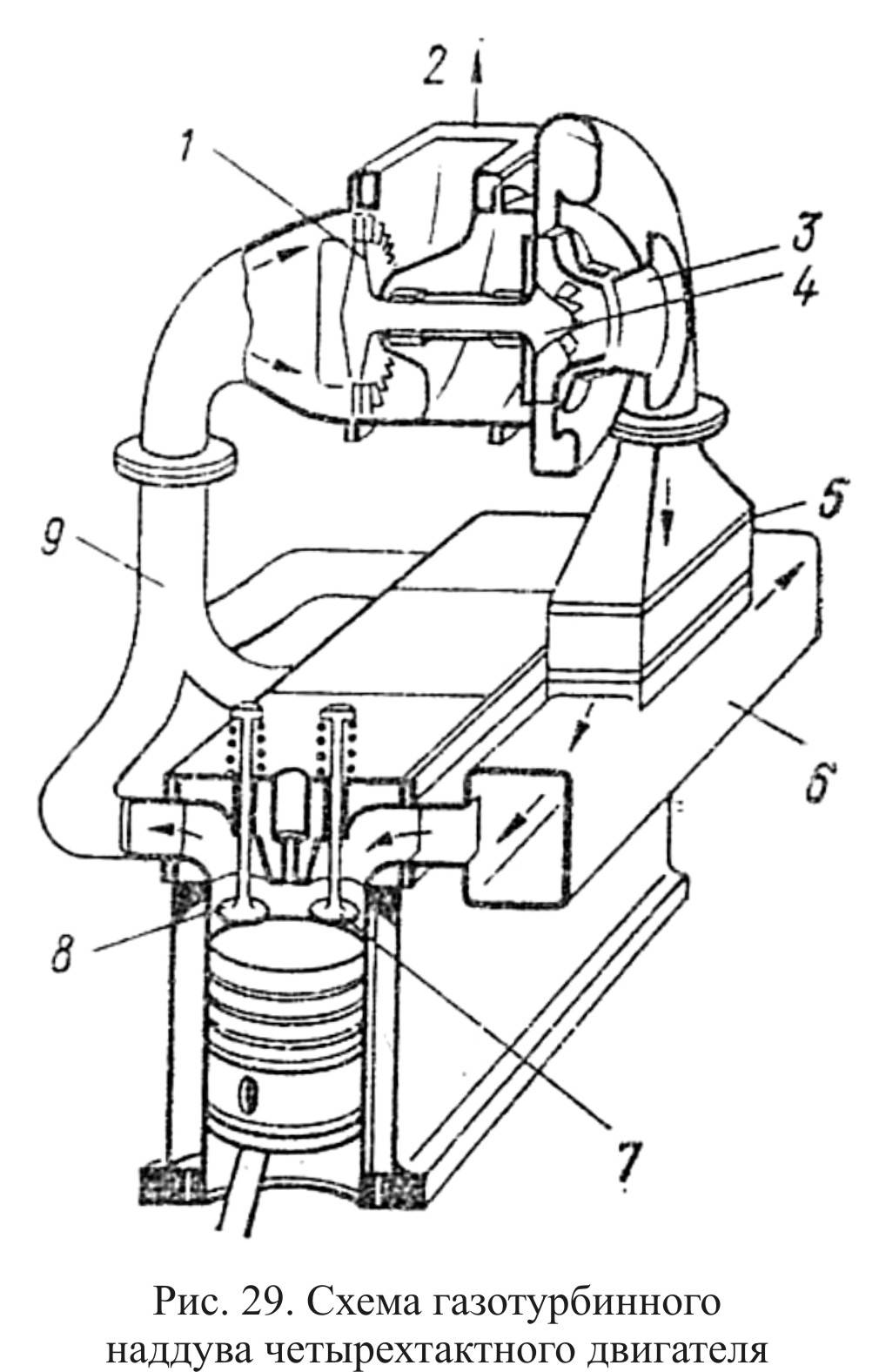

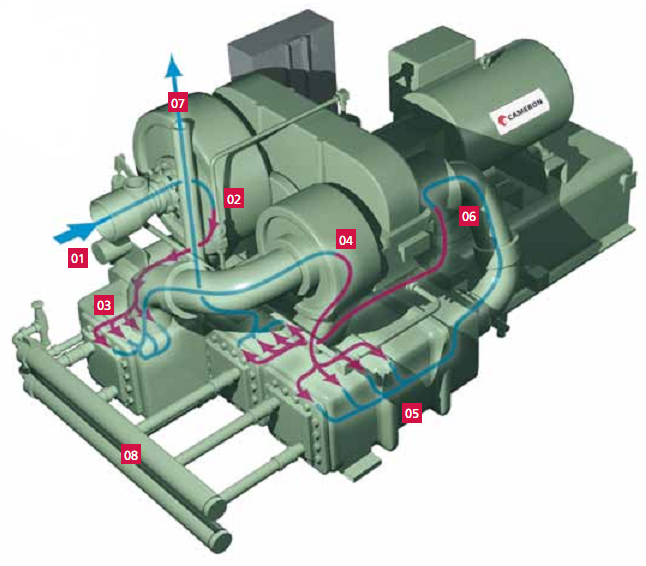

Роторные типы

Компрессоры, которые применяются достаточно широко. Основной плюс это средняя цена, большой строк службы, высокая частота подаваемого воздуха, плавность и стабильность работы, быстрый отклик на частоту вращения коленчатого вала.

Воздух в этой системе не сжимается, он как бы заходит внутрь, а дальше в двигатель его нагнетают лопасти, которые сделаны в виде ротора. Поэтому они получили название – компрессор с внешним сжатием. Минусом является то, что при повышении давления на впуске, падает КПД.

Строение чаще всего состоит из двух роторов, на впускном и выпускном окне, смотрим фото. Располагаются они поперечно.

Недостатками этой конструкции можно назвать:

1) КПД зависит от зазоров между валами и другими деталями.

2) Самый большой нагрев из всех других типов.

3) Сильный шум и вибрацию валов.

4) Не особо сильное давление около 0,7 бара максимум.

Если подвести итог становится понятно, что этот тип далек от идеала. Некоторые могут задать вопрос — а почему лопасти винтовые? Тут есть две причины, первая это повышения давления воздуха и вторая уменьшения шума (хотя помогает мало).

Тюнинг двигателя: турбина или компрессор, что лучше установить?

Профессионалы автомобильного мира, и простые автолюбители знают о том, что двигатель с большим рабочим объёмом, выдает большую мощность по сравнению с малолитражными движками. Двигатель с малой кубатурой, не может дать автомобилю большой прирост мощности в силу своей слабости :).

Над тем, что сделать, чтобы малокубатурный двигатель давал мощности больше, задумывались давно. И вот, на заре развития авто-тюнинга, изобретатели придумали установку в двигатель дополнительного агрегата – компрессора.

Появилась возможность, задувать в камеру сгорания малокубатурного двигателя больше воздуха, что в свою очередь влечёт к обогащению топливной смеси кислородом и, как следствие, к увеличению мощности двигателя. Практически одновременно с компрессором стали использовать и турбину, все с той же целью — задуть в камеру сгорания больше кислорода и обогатить топливную смесь.

То есть цель использования турбины и компрессора одна и та же.

Забегая вперед, сразу оговоримся, что и турбина, и компрессор впоследствии зарекомендовали себя очень хорошо. Наибольшее распространение получила все же турбина, поскольку имеет более высокий КПД (коэффициент полезного действия) и позволяет экономить топливо, но и компрессоры так же используются на современных автомобилях.

Особенно эффективна турбина на дизельных двигателях, поэтому почти все современные дизельные движки имеют приставку «турбо».

В чем основное отличие турбины от компрессора?

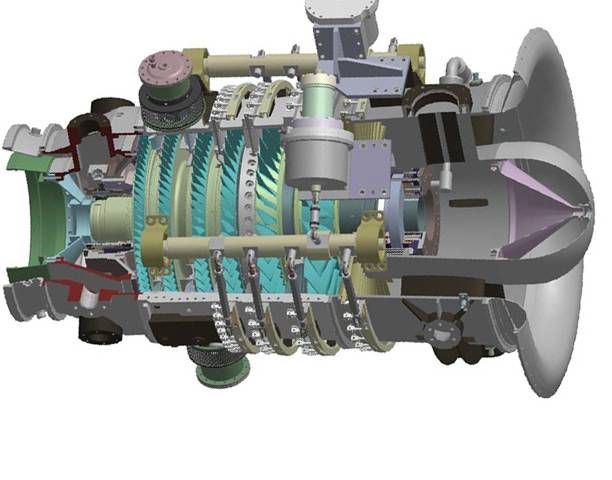

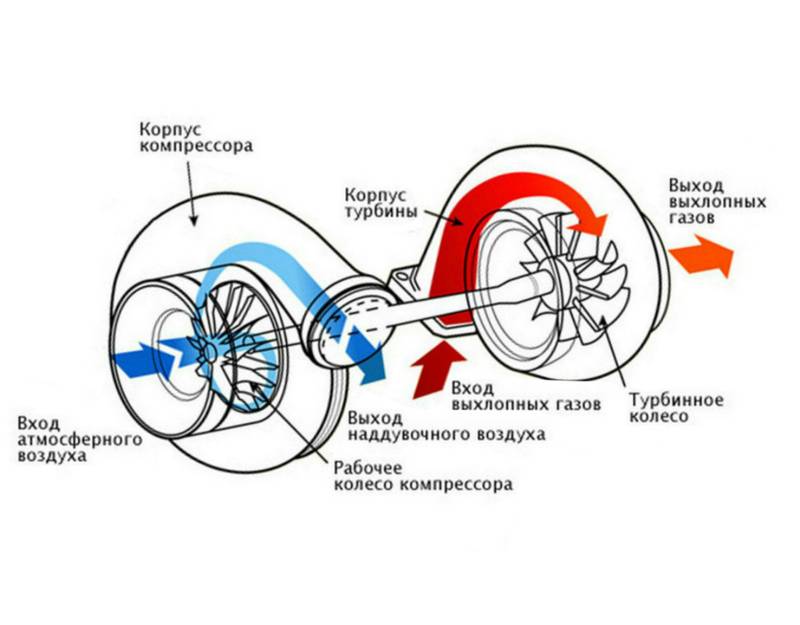

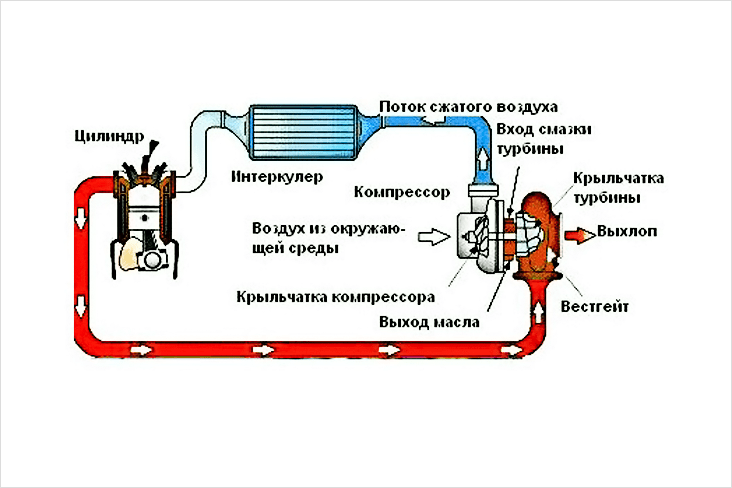

Главное отличие турбины от компрессора в том, что в этих устройствах используются разные источники привода. Компрессор работает от вала двигателя и представляет собой отдельную, самостоятельную механическую единицу, а турбина приводится в работу энергией выхлопных газов и жестко привязана к двигателю.

Турбина, весьма эффективна для обогащения топливной смеси кислородом, но в ней, есть существенные неудобство – она стационарное устройство, требующее плотной привязки к двигателю (подвода масла под давлением). Турбина — сложное и дорогое устройство.

Компрессор гораздо проще в эксплуатации, требует минимальных усилий по обслуживанию – он независимый агрегат и этим все сказано.

Турбонаддув, весьма заманчив, но не стоит забывать, что любые турбины дорогие, из-за своих технологических характеристик: устройство сделано так, что требует дополнительных механизмов, например выпускной коллектор. В настройке она под силу только специалисту высокого уровня, который в состоянии чутко настроить работу для обеспечения оптимального состава топливной смеси.

Компрессор же удобен тем, что его настройка по силам любому человеку мало-мальски разбирающемуся в карбюраторах. Он достаточно легко настраивается посредством топливных жиклеров.

Для сравнения ещё один пункт: турбина вместе с установкой в двигатель Вам обойдётся не меньше 500 условных единиц, когда как компрессор стоит всего 150 условных единиц. Прирост мощности от такого тюнинга составляет в районе 20-30 % от начальной мощности двигателя.

Есть и еще одна очень существенная разница в работе этих устройств, которая так же может оказать влияние на выбор, что установить на автомобиль, турбину или компрессор.

Эта разница в том, в каком диапазоне оборотов двигателя работает устройство. И тут очевидно, что в этом компоненте компрессор будет выигрывать у турбины, поскольку компрессор может выполнять свою функцию даже на низких оборотах двигателя.

Турбине же требуется высокое давление выхлопных газов, которые образовываются только после достижения двигателем определенных оборотов. Раньше турбины начинали свою работу только с 4000 об/мин, но современные турбины значительно эффективнее и могут работать эффективно при более низких оборотах.

Что означает эта разница в работе компрессора и турбины? Автомобиль с компрессором будет значительно эффективнее разгоняться с самого старта. Автомобиль же с турбиной начинает разгон не очень шустро (наблюдается эффект турбоямы), но при достижении определенных оборотов следует резкий подхват и ускорение.

Какие из всего этого можно сделать выводы? Если Вы большой любитель скорости – а, вероятно, таких авто владельцев большинство, – смело устанавливайте компрессор в двигатель вашего авто, если у вас бензиновый двигатель. Если же у вас дизель, то, пожалуй, лучше использовать турбину.

Компрессор на атмосферный движок

Содержание страницы

Начнем с того, что установка компрессора (нагнетателя) во впускной системе мотора дозволяет достигнуть подачи подходящего количества воздуха для сжигания большего количества горючего. Если просто, компрессор-устройство, которое способно сделать на выходе давление, которое будет больше атмосферного.

С данной нам задачей управляются как обыденные механические нагнетатели, так и турбокомпрессор. При всем этом основным различием турбонагнетателя от компрессора будет то, что турбокомпрессор раскручивается за счет выхлопных газов, в то время как механический компрессор приводится от коленвала мотора.

Как за счет компрессора происходит повышение мощности мотора

Атмосферный движок внутреннего сгорания производит забор воздуха снаружи в тот момент, когда поршень в цилиндре движется вниз и создается разрежение, в итоге чего же воздух засасывается в камеру сгорания. Количество поступающего воздуха на физическом уровне ограничено рабочим объемом, который имеет цилиндр и камера сгорания. Опосля этого воздух смешивается с топливом в определенных пропорциях, опосля чего же заряд (топливно-воздушная смесь) сгорает в цилиндрах.

Казалось бы, чтоб прирастить мощность мотора, необходимо подать больше горючего, но по сути это не так. Если просто, излишек горючего приведет к тому, что без соответственного количества воздуха горючее не будет отлично сгорать. Выходит, чтоб спалить больше горючего, необходимо сразу подать большее количество воздуха.

Если учитывать, что размер мотора не изменяется, тогда воздух необходимо подавать принудительно под давлением. Это и есть основная задачка компрессора. Компрессоры делают давление во впуске, нагнетая воздух в цилиндры. В данном случае остается лишь впрыснуть больше горючего, опосля чего же таковая смесь отлично пылает и дает энергию поршню. На практике, нагнетатель способен поднять мощность мотора на 35-45%, отмечается около 30% процентов прироста вращающего момента по сопоставлению с буквально таковым же атмосферным аналогом.

Мембранные компрессоры: плюсы и минусы

Автомобильный воздушный компрессор мембранного типа, как следует из названия, оснащен мембраной, колебания которой вызывают сжатие и разрежение воздуха в камере. Такое устройство практически не содержит трущихся деталей, вследствие чего его надежность весьма высока, а в случае поломок его легко починить самостоятельно. По той же причине мембранные устройства не перегреваются. Однако мощность такого компрессора будет оставлять желать лучшего – поэтому, к примеру, накачка шин внедорожника при помощи мембранного компрессора займет массу времени. Вдобавок, есть еще один нюанс использования устройств этого типа – их нельзя эксплуатировать при низких температурах. Чем ниже температура – тем менее эластичной становится мембрана, и при включении такого устройства (к примеру зимой), вы рискуете порвать мембрану. В первую очередь это относится к мембранам из резины или полимеров, но и металлическая мембрана может выйти из строя на холоде – пускай и с меньшей вероятностью. Но при всем этом, простота конструкции обуславливает цену. Вы вполне можете найти недорогой автомобильный компрессор мембранного типа, производительности которого будет достаточно для накачивания колес небольшого автомобиля.

Резюмируем вышесказанное.

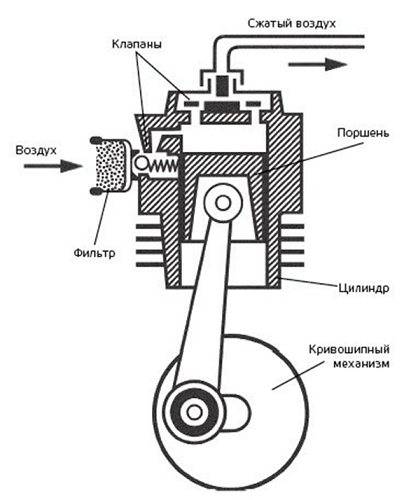

Классификация и принцип действия автомобильных насосов

На отечественном рынке автомобилисты могут встретить насосы двух типов: вибрационного (или мембранного) и поршневого. Аппараты первой группы качают воздух, используя эластичные свойства специальной мембраны (диафрагмы), совершающей поступательно-возвратный ход. В поршневой технике сжатие воздуха осуществляется за счет работы кривошипно-поршневой группы.

Вибрационный компрессор

В насос диафрагменного типа сжатие рабочего вещества осуществляется благодаря:

- электромотору;

- 2-х клапанам (впуск и выпуск);

- камере сжатия;

- диафрагме;

- поршню;

- штоку;

- кривошипно-шатунному механизму (КШМ);

- картеру КШМ с маслом, чтобы смазать поршень.

Принцип действия диафрагменного компрессора — с помощью КШМ вращение вала электродвигателя преобразуется в череду поступательных и возвратных (вверх-вниз) движений поршня, который воздействует диафрагму. При ходе поршня вниз мембрана увеличивает в размере рабочую камеру и создает в ней разрежение, что вызывает срабатывание впускного клапана и обеспечивает приток воздуха. Заполнение камеры воздухом прекращается в тот момент, когда мембрана под действием поршня начинает движение вверх. Тогда впускной клапан закрывается, а рабочий объем камеры начинает уменьшаться, за счет чего и осуществляется сжимание воздуха. Когда диафрагма достигает верхней точки, срабатывает выпускной клапан и сжатый воздух выходит наружу, попадая в накачиваемую шину через соединительный шланг. Многократное повторение этого цикла и дает возможность накачать шину.

Поршневой компрессор

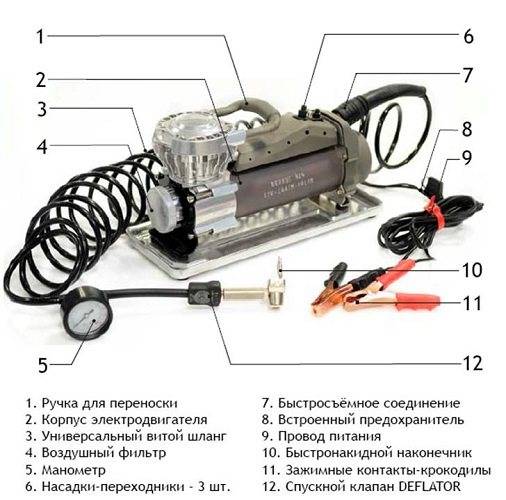

Устройство автонасоса поршневой группы несколько сложнее мембранной, хотя практически состоит из аналогичных по назначению составных частей:

- электродвигателя;

- одного или нескольких цилиндров (аналог камеры сжатия), каждый из которых снабжен двумя клапанами;

- воздушного фильтра;

- одного или нескольких поршней, каждый из которых соединен с КШМ (шатун+кривошип);

- картера КШМ с маслом для смазки поршней.

Принцип действия воздушной поршневой группы компрессоров схож с работой вибрационных насосов, только всасывание и сжатие поступающего в цилиндр воздуха осуществляется не мембраной, а двигающимся вверх-вниз поршнем, снабженным специальным уплотняющим кольцом.

Оптимальное давление в цилиндрах

Чтобы определить момент критической изношенности цилиндропоршневой группы, нужно знать, какая норма компрессии считается удовлетворительной. Здесь прослеживается взаимосвязь со степенью сжатия – чем она выше, тем большее давление возникает в камерах сгорания при вращении коленчатого вала.

На данный момент встречается 3 разновидности моторов с различными параметрами:

- старые силовые агрегаты с низкой степенью сжатия (до 8,5);

- современные двигатели на бензине, где топливная смесь сжимается в 9–11 раз;

- дизели с величиной сжатия 16–24.

Камера сгорания дизельного мотора отличается малыми размерами, поэтому воспламенение солярки происходит от сильного сжатия.

Оптимальные значения давления в цилиндрах различных силовых агрегатов получены на основании многократных практических замеров. Когда мотор нагрет до рабочей температуры, аккумулятор заряжен и нет проблем со стартером, компрессия в двигателе должна быть следующей:

- На дизеле – от 2,4 до 3 МПа. Первый показатель – минимально допустимый, при каком автомобиль способен завестись.

- Оптимальное давление в цилиндрах инжекторного силового агрегата – 1,4–1,5 МПа. Допускается уменьшение компрессии до уровня 1,1 МПа.

- В старых карбюраторных двигателях ВАЗ и других марок минимальный порог составляет 1 МПа или 10 Бар. Агрегат в отличном состоянии должен показать результат 13 Бар.

Основные неисправности и способы их устранения

Надо понимать, что поршневые компрессионные кольца, равно как и маслосъёмные являются расходными деталями, которые на определённом этапе времени требуют замены. Во время эксплуатации они подвергаются трению о поверхности цилиндров, высоким температурам, различным химическим воздействиям, например серы, что особенно характерно для дизельных двигателей.

В качестве основных причин возникновения неисправностей, связанных с этими деталями можно назвать потерю упругости из-за нарушений режима обкатки или использования неоригинальных колец низкого качества. Из-за плохого прилегания и прорывов горячих газов кольцо попросту «садится», чем ещё больше усугубляет проблему. Надо понимать, что эти детали всегда находятся в экстремальных условиях – на них постоянно действуют ударные нагрузки от искровой детонации, которые вызывают вибрацию кольца в канавке. В свою очередь это приводит к тому, что увеличивается зазор компрессионного кольца, а, следовательно, растёт вероятность поломок этой детали. Всё это ещё раз подтверждает тот факт, что кольца надо менять.

На практике эти детали могут «ходить» до 500 тыс. и, наоборот, гораздо раньше изнашиваться. Всё зависит от стиля вождения, качества используемого топлива и моторного масла, стабильности и качества подготавливаемой воздушно-топливной смеси, своевременного обслуживания авто и многих других причин. Только вот, когда наступает это самое время замены, по каким признакам можно определить превышение допустимой степени износа, и можно ли максимально отложить ремонт? Эти вопросы возникают у автолюбителей чаще всего.

В технической документации на автомобиль каждый производитель указывает величину пробега, при которой требуется замена маслосъёмных и компрессионных колец поршня. Величины пробега для машин отечественного автопрома обычно находятся в пределах порядка 150 тыс. км, а для автомобилей ведущих мировых брендов – порядка 300 тыс. км. Эти цифры носят рекомендательный характер.

Принцип работы

Работа двигателя заключается в том, что контроллер коммутирует определённое количество обмоток статора таким образом, что вектор магнитных полей ротора и статора ортогональны. При помощи ШИМ (широтно-импульсной модуляции) контроллер совершает управление протекающим через двигатель током и регулирует момент, оказывающий воздействие на ротор. Направление этого действующего момента определяет отметка угла между векторами. При расчётах используются электрические градусы.

Коммутацию следует производить таким образом, чтобы Ф0 (поток возбуждения ротора) поддерживался относительно потока якоря постоянным. При взаимодействии такого возбуждения и потока якоря формируется вращающий момент М, стремящийся развернуть ротор и параллельно обеспечить совпадение возбуждения и потока якоря. Однако во время поворота ротора происходит переключение различных обмоток под воздействием датчика положения ротора, в результате чего поток якоря разворачивается по направлению к следующему шагу.

Коммутацию следует производить таким образом, чтобы Ф0 (поток возбуждения ротора) поддерживался относительно потока якоря постоянным. При взаимодействии такого возбуждения и потока якоря формируется вращающий момент М, стремящийся развернуть ротор и параллельно обеспечить совпадение возбуждения и потока якоря. Однако во время поворота ротора происходит переключение различных обмоток под воздействием датчика положения ротора, в результате чего поток якоря разворачивается по направлению к следующему шагу.

В такой ситуации результирующий вектор сдвигается и становится неподвижным по отношению к потоку ротора, что, в свою очередь, создаёт необходимый момент на валу электродвигателя.

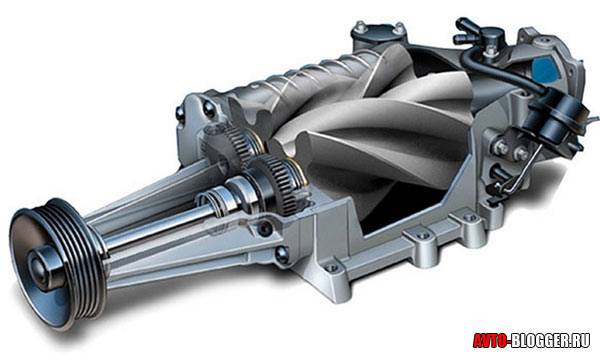

Механический нагнетатель: устройство компрессора на двигатель автомобиля и принцип работы

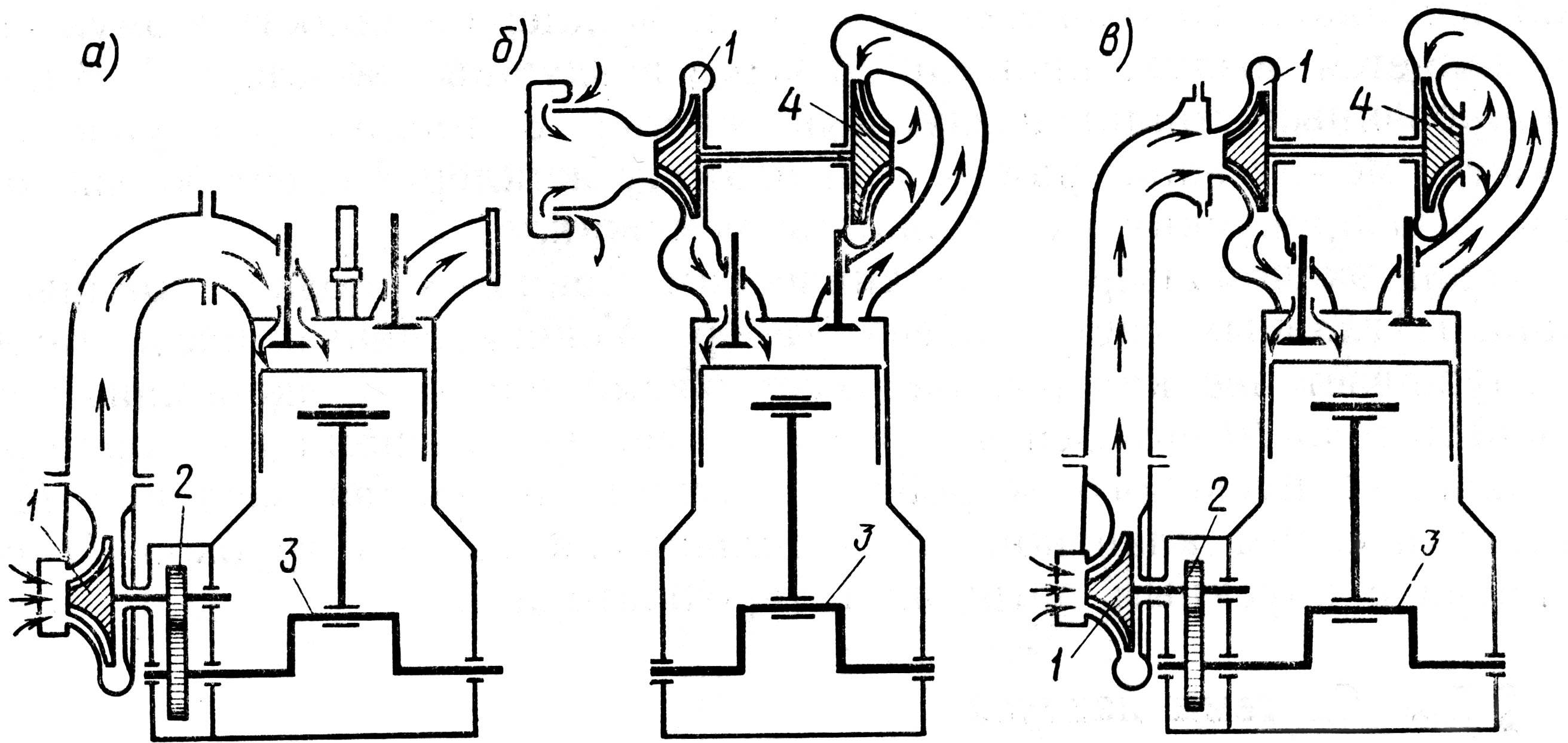

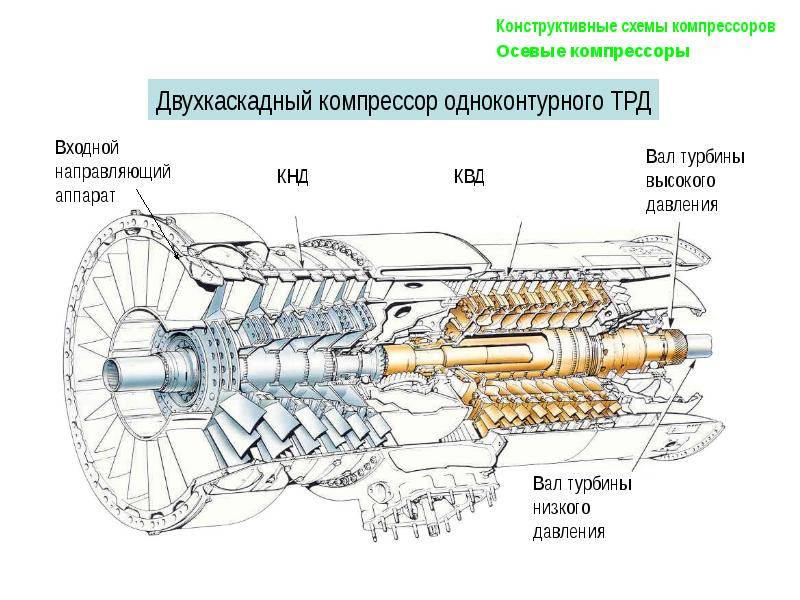

Как уже было сказано выше, механические компрессоры приводятся в действие от коленчатого вала. Чаще всего для этого используется приводной ремень. Что касается компрессора, в его основе лежит ротор, который создает давление воздуха.

При этом компрессор должен вращаться быстрее коленвала ДВС. Для этого ведущая шестерня изготавливается большей по размеру, чем шестерни компрессора. Компрессор вращается с частотой около 50 тыс. об/мин., поднимая давление PSI с 6 до 9 до дюймов на квадратный дюйм. С учетом того, что атмосферное давление составляет около 14.7 фунтов на квадратный дюйм, компрессор увеличивает подачу воздуха фактически в половину.

Добавим, что воздух, нагнетаемый под давлением, сильно сжимается и нагревается, теряя свою плотность. Простыми словами, чем меньше плотность, тем меньшее количество воздуха получится подать в цилиндры. Чтобы увеличить количество воздуха, его дополнительно следует охладить перед подачей во впуск.

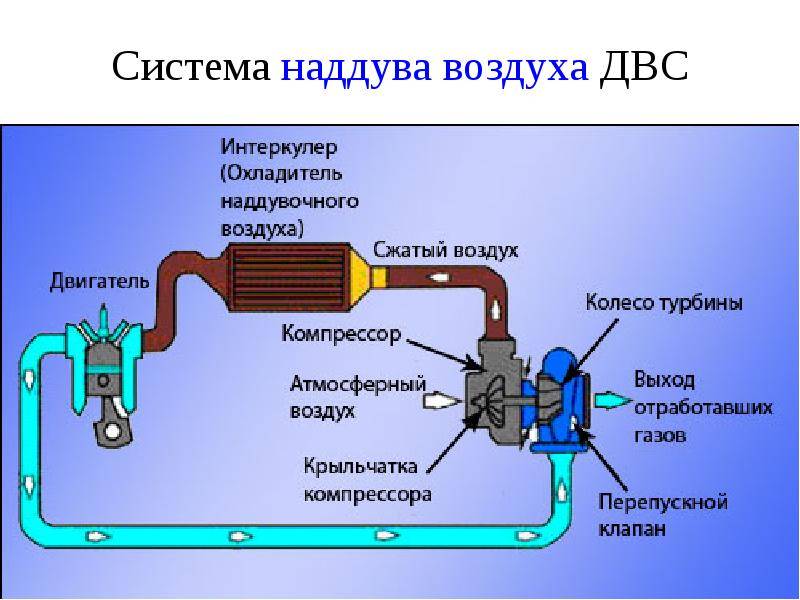

За охлаждение отвечает интеркулер, который бывает воздушным и жидкостным. Интеркулеры представляют собой радиатор, куда попадает горячий сжатый воздух после выхода из компрессора для охлаждения.

Виды механических компрессоров

Механические компрессоры, которые устанавливаются на двигатель внутреннего сгорания:

- роторный компрессор,

- двухвинтовой нагнетатель;

- центробежный компрессор;

Основные отличия заключаются в том, как реализована подача воздуха. Компрессор роторный и двухвинтовой имеют в своем устройстве разные типы кулачковых валов. Центробежный нагнетатель оборудован крыльчаткой, которая затягивает воздух вовнутрь. Также отметим, что в зависимости от размеров и типа нагнетателя напрямую зависит его эффективность.

Сейчас читают:

- Например, роторные компрессоры обычно имеют большие размеры и ставятся сверху на двигатель. В основе лежит большой ротор. При этом данное решение отличается меньшей эффективностью, чем аналоги, так как вес автомобиля сильно увеличивается и создается прерывистый поток воздуха со «всплесками», а не постоянный и стабильный.

- Двухвинтовой компрессор работает по принципу проталкивания воздуха через пару меньших по размеру роторов, похожих на червячную передачу. В результате работы воздух попадает в полости между лопастями роторов. Затем воздух сжимается внутри корпуса роторов.

Эффективность такого решения выше, однако стоимость нагнетателя боле высокая, конструкция сложнее и менее ремонтопригодна. Также двухвинтовой компрессор шумный, необходимо глушить характерный свист выходящего под давлением воздуха при помощи дополнительных решений.

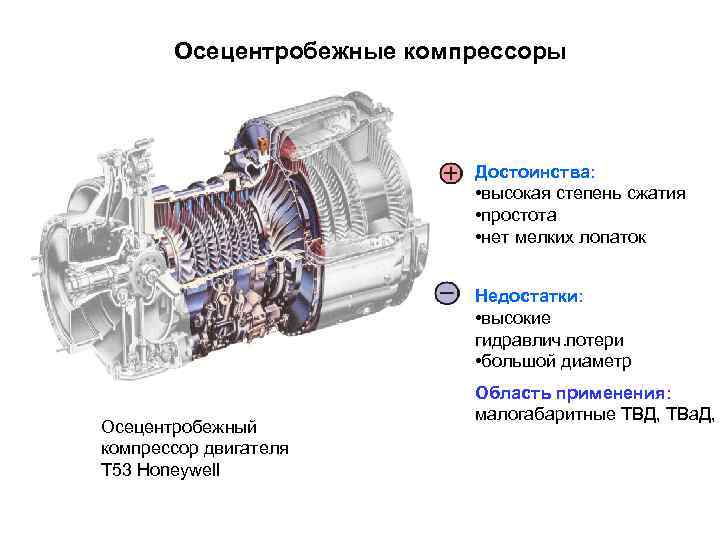

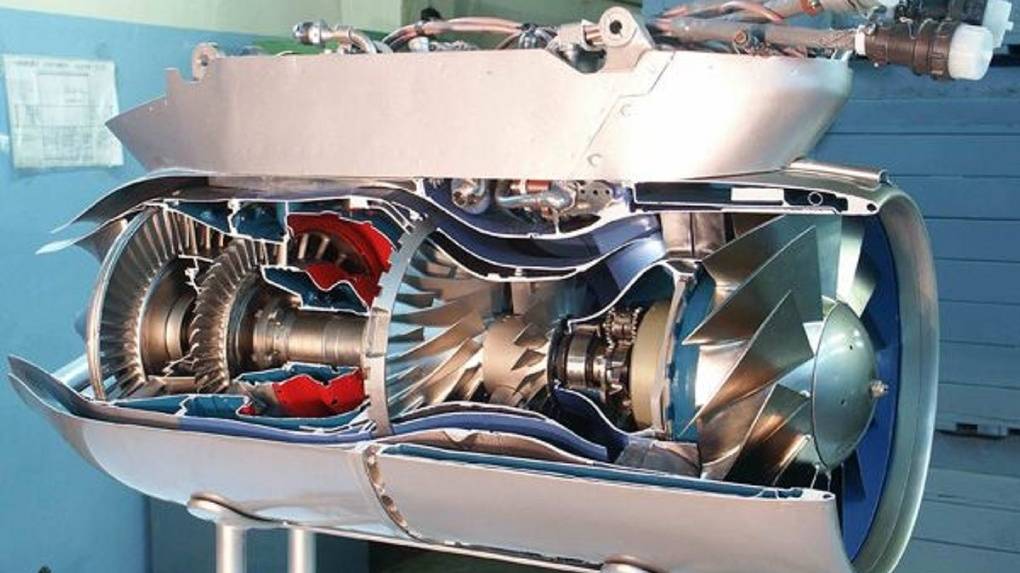

Если рассматривать центробежный компрессор, это решение отличается от аналогов наличием крыльчатки, которая похожа на ротор. Крыльчатка сильно раскручивается, подавая воздух в корпус компрессора. При этом за крыльчаткой воздух движется с высокой скоростью, но еще находится под низким давлением.

Чтобы поднять давление, воздух проходит через диффузор. Указанный диффузор представляет собой лопатки, расположенные вокруг крыльчатки. В результате поток воздуха после прохождения через диффузор начинает двигаться с малой скоростью, но уже под высоким давлением. Такой компрессор самый эффективный, легкий и небольшой по размерам. Их можно установить перед мотором, а не на двигателе сверху.

Принцип работы

Основные показатели устройства:

- Производительность;

- Высокое давление;

- Наличие измерительного прибора.

Производительность воздушного компрессора измеряется в литрах воздуха, которые насос прокачивает за минуту. Если у вас спортивный автомобиль или нужен, компрессор для грузовых автомобилей, то ориентируйтесь на число в 7 литров/минута. Прибор с меньшими показателями не сможет накачать одно колесо за один раз, ему потребуется два подхода.

Тип питания. По такому параметру выделяют три варианта:

- Питание от прикуривателя;

- Использование аккумулятора. В этом случае на автомобиль можно устанавливать устройства больше мощности. В комплекте такой компрессор для колес имеет сразу и несколько крокодильчиков, чтобы удобно было подключаться к клеммам АКБ. При работе двигатель машины должен быть запущен;

- Работа от электрической сети. Имеют встроенный аккумулятор и нуждаются в подзарядке.

Вариант со встроенным аккумулятором очень удобный и практичный.

Воздушные автокомпрессоры для накачки шин обязательно комплектуются манометромдля проверки результата работы.

Манометры делятся по классам точности измерения.

Они бывают стрелочные и цифровые. Стрелочные оснащаются несколькими шкалами для удобного отслеживания за информацией.

Цифровой вариант несколько удобнее, так как стрелки при вибрации колеблются. Цифровой манометр точнее обрабатывает информацию и выдает данные с точностью до тысячных.

Что касается эксплуатации…

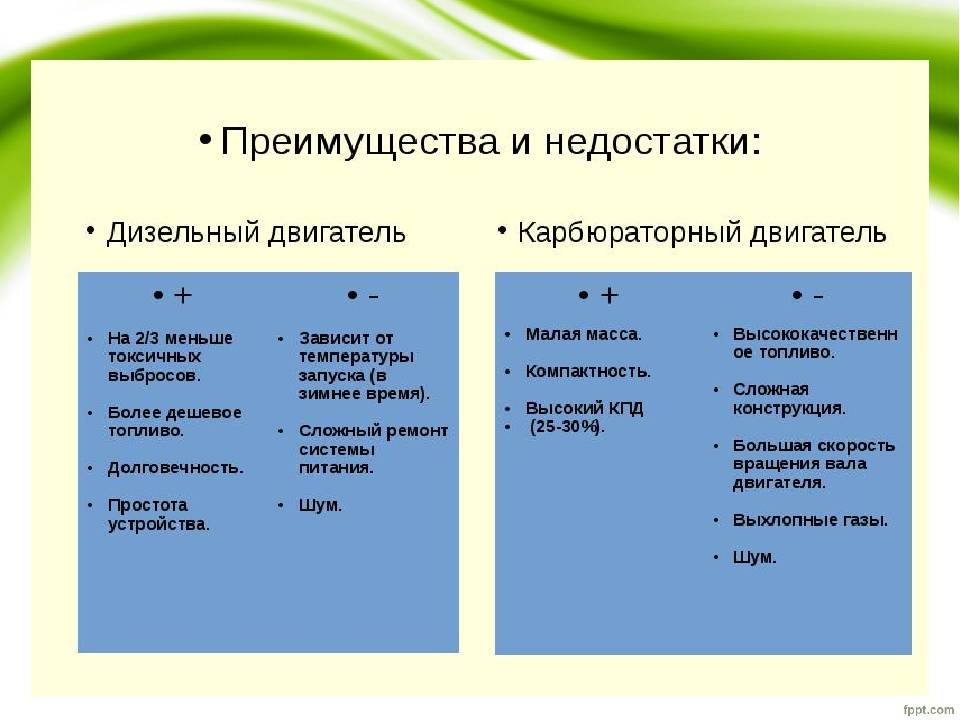

Максимальная мощность развивается на высоких оборотах, что делает автомобиль относительно быстрым даже без турбонаддува. Но есть и минус таких двигателей — это слабая тяга при маленьких оборотах, которая делает движение трудным при большом уклоне дороги и высокой нагрузке. Поэтому приходится начинать движение на высоких оборотах, а это плохо сказывается на механизме сцепления. Второй минус — с нагрузкой заметно растет и расход бензина

На расход топлива следует обратить внимание. Если работа двигателя будет оптимальной, то он будет минимальным, но из-за загруженности дорог экономить в городе практически невозможно

Но у бензина есть свои плюсы, и один из них заключается в том, что даже при очень низких температурах топливо не нуждается в дополнительных присадках. А вот с дизельным все по другому. А еще, бензиновый легче запускается зимой, и требует меньшего времени на разогрев.

Также важный фактор это шум и вибрации мотора. И здесь, несомненно вырывается вперед бензиновый двигатель. А в дизельном двигателе воспламенение протекает под большим давлением, что значительно повышает вибрации, в результате чего и появляется рокот, который нельзя заглушить ни хорошей шумоизоляцией, ни демпферами.

Сравнение дизельного и бензинового двигателей

С точки зрения безопасности, бензомотор более пожаро- и взрывоопасен и требует более внимательного отношения к герметичности топливной системы и состоянию электрооборудования.

Что касается требования к качеству топлива, то бензиновый, более неприхотлив и , как правило, легко работает на топливе с более низким октановым числом. А вот дизельный двигатель всегда требует качественного топлива во избежание засорения топливного насоса и форсунок. Так же, дизель более требователен к состоянию и качеству фильтров и своевременности их замены, соответственно вынуждает автовладельца чаще обращаться в сервис.

Одно из возможных преимуществ ДТ — это цена на топливо, но соотношение цен отличается и сильно зависит от того в какой стране вы живете и где эксплуатируете авто.