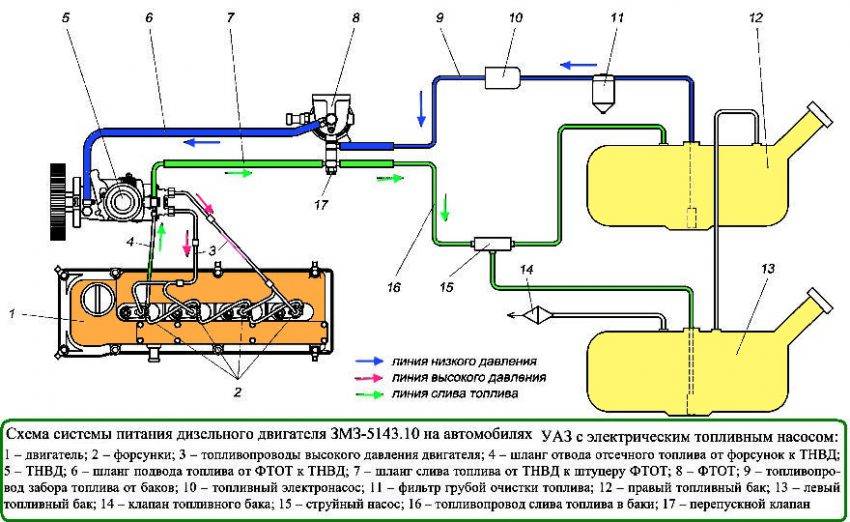

Схема устройства системы питания дизельного ДВС

Система питания дизельного двигателя состоит из следующих базовых элементов:

- топливный бак;

- фильтры грубой очистки дизтоплива;

- фильтры тонкой очистки топлива;

- топливоподкачивающий насос;

- топливный насос высокого давления (ТНВД);

- инжекторные форсунки;

- трубопровод низкого давления;

- магистраль высокого давления;

- воздушный фильтр;

Дополнительными элементами частично становится электронасосы, выпуск отработанных газов, сажевые фильтры, глушители и т.д. Систему питания дизельных ДВС принято делит на две группы топливной аппаратуры:

- дизельная аппаратура для повода топлива (топливоподводящая);

- дизельная аппаратура для подвода воздуха (воздухоподводящая);

Топливоподводящая аппаратура может иметь различное устройство, но сегодня наиболее распространена система разделенного типа. В такой системе топливный насос высокого давления (ТНВД) и форсунки реализованы в виде отдельных устройств. Топливо подается в дизельный двигатель по магистралям высокого и низкого давления.

Дизельное топливо хранится, фильтруется и подается к ТНВД под невысоким давлением посредством магистрали низкого давления. В магистрали высокого давления ТНВД поднимает давление в системе для осуществления подачи и впрыска строго определенного количества топлива в рабочую камеру сгорания дизельного двигателя в заданный момент.

В системе питания дизеля присутствуют сразу два насоса:

- топливоподкачивающий насос;

- топливный насос высокого давления;

Топливоподкачивающий насос обеспечивает подачу топлива из топливного бака, прокачивает горючее через фильтр грубой и тонкой очистки. Давление, которое создает топливоподкачивающий насос, позволяет осуществить подачу топлива по топливопроводу низкого давления к топливному насосу высокого давления.

ТНВД реализует подачу топлива к форсункам под высоким давлением. Подача происходит в соответствии с порядком работы цилиндров дизельного мотора. Топливный насос высокого давления имеет определенное количество одинаковых секций. Каждая из таких секций ТНВД соответствует определенному цилиндру дизельного двигателя.

Существует также система питания дизельных двигателей неразделенного типа и применяется на дизельных двухтактных двигателях. В такой системе топливный насос высокого давления и форсунка объединены в одном устройстве под названием насос-форсунка.

Данные моторы работают жестко и шумно, имеют небольшой срок службы. В конструкции их системы питания отсутствуют топливопроводы магистрали высокого давления. Указанный тип ДВС не имеет большого распространения.

Вернемся к массовой конструкции дизельного мотора. Дизельные форсунки располагаются в головке блока цилиндров (ГБЦ) дизельного двигателя. Основной их задачей становится точное распыление горючего в камере сгорания двигателя. Топливоподкачивающий насос подает к ТНВД большое количество топлива. Получившиеся избытки горючего и проникающий в систему топливоподачи воздух возвращаются в топливный бак по специальным трубопроводам, которые называются дренажными.

Инжекторные дизельные форсунки бывают двух видов:

- дизельная форсунка закрытого типа;

- дизельная форсунка открытого типа;

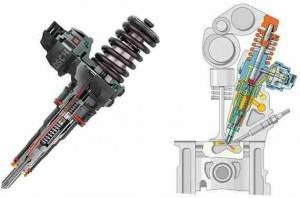

Четырехтактные дизельные моторы преимущественно получают форсунки закрытого типа. В таких устройствах сопла форсунки, которые представляют собой отверстие, закрываются особой запорной иглой.

Получается, что внутренняя полость, расположенная внутри корпуса распылителей форсунок, сообщается с камерой сгорания только во время открытия форсунки и в момент впрыска дизельного топлива.

Ключевым элементом в конструкции форсунки выступает распылитель. Распылитель получает от одного до целой группы сопловых отверстий. Именно эти отверстия и образуют факел топлива в момент впрыска. От их количества и расположения зависит форма факела, а также пропускная способность форсунки.

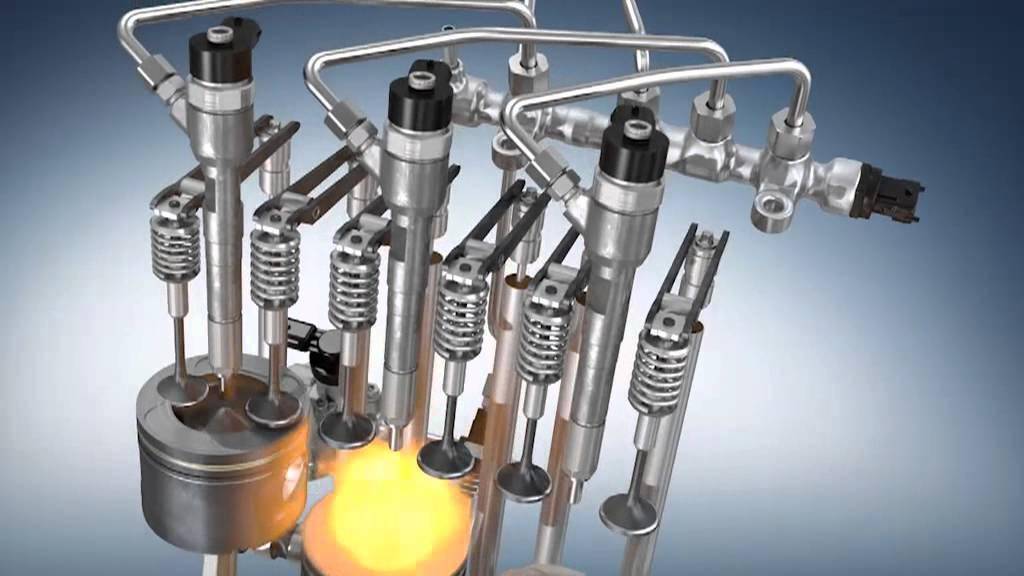

Насос-форсунки

Насос-форсунки можно считать отдельной веткой в дизельных системах питания, поскольку в конструкции ТНВД как таковой не используется.

Особенность этой системы заключена в том, что форсунка и плунжерная пара объединены в единую конструкцию. Привод секции этого топливного узла осуществляется от распределительного вала.

Примечательно, что такая система может быть как полностью механической (управление впрыском осуществляется рейкой и регуляторами), так и электронной (используются электромагнитные клапаны).

Некой разновидностью этого типа впрыска является использование индивидуальных насосов. То есть для каждой форсунки предусматривается своя секция, приводимая в действие от распределительного вала. Секция может располагаться непосредственно в ГБЦ или быть вынесенной в отдельный корпус. В такой конструкции используются обычные гидравлические форсунки (то есть, система механическая). В отличие от впрыска с ТНВД, магистрали высокого давления – очень короткие, что позволило значительно увеличить давление. Но такая конструкция особого распространения не получила.

К положительным качествам насос-форсунок питания можно отнести:

- Значительные показатели создаваемого давления (самые высокие среди всех используемых типов впрыска);

- Небольшая металлоемкость конструкции;

- Точность дозировки и реализации многократного впрыска (в форсунках с электромагнитными клапанами);

- Возможность работы двигателя при отказе одной из форсунок;

- Замена поврежденного элемента не сложная.

Но имеются в таком типе впрыска и недостатки, среди которых:

- Неремонтопригодность насос-форсунок (при поломке требуется их замена);

- Высокая чувствительность к качеству топлива;

- Создаваемое давление зависит от оборотов двигателя.

Насос-форсунки получили широкое распространение на коммерческом и грузовом транспорте, а также эту технологию использовали некоторые производители легковых авто. Сейчас она не очень часто используется из-за высокой стоимости обслуживания.

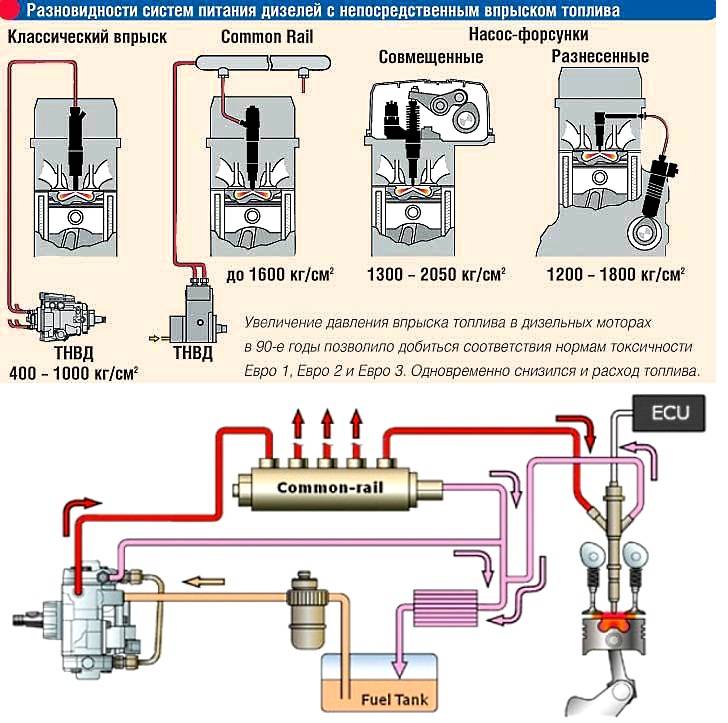

Основные типы топливных систем дизеля

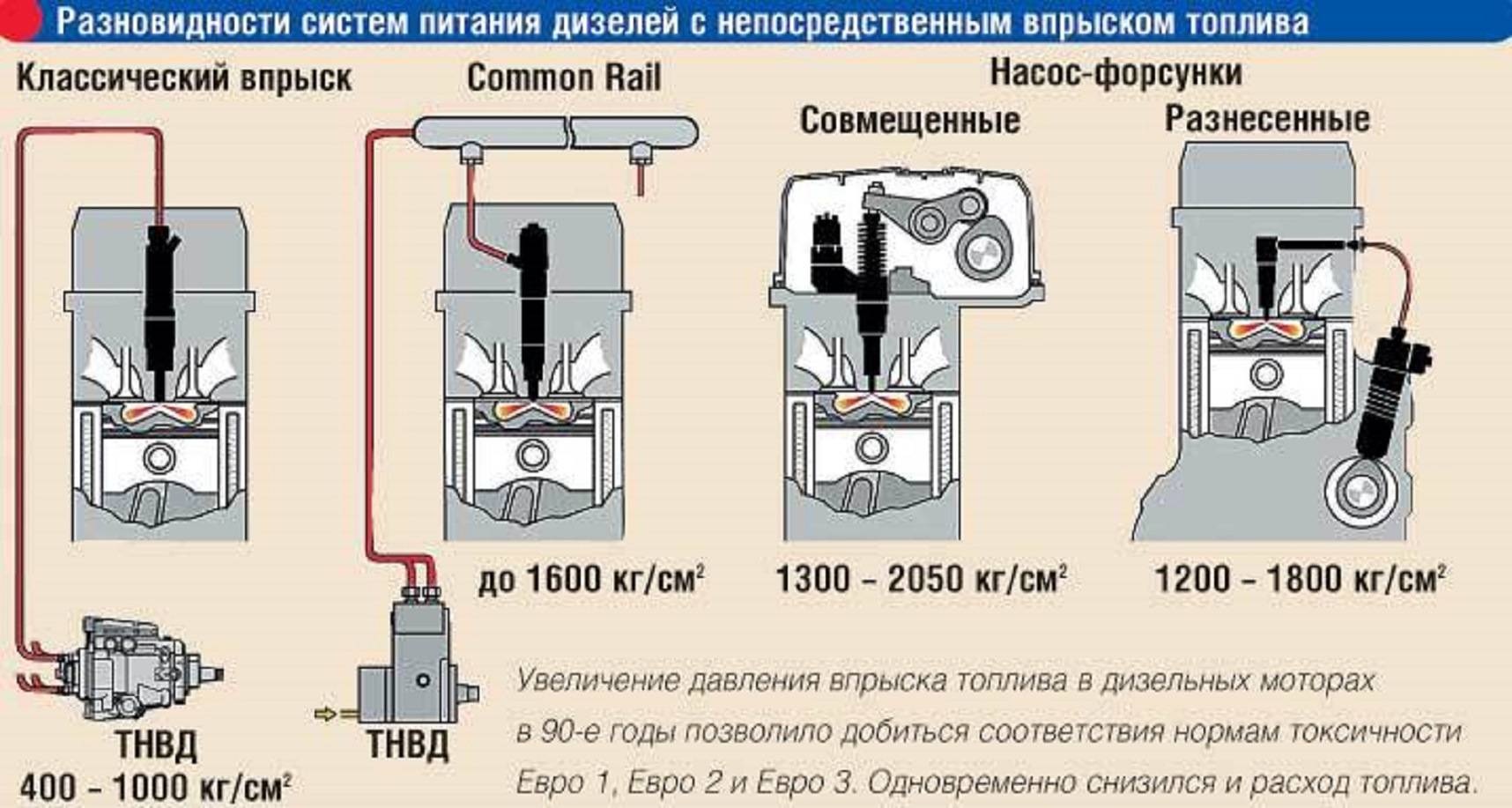

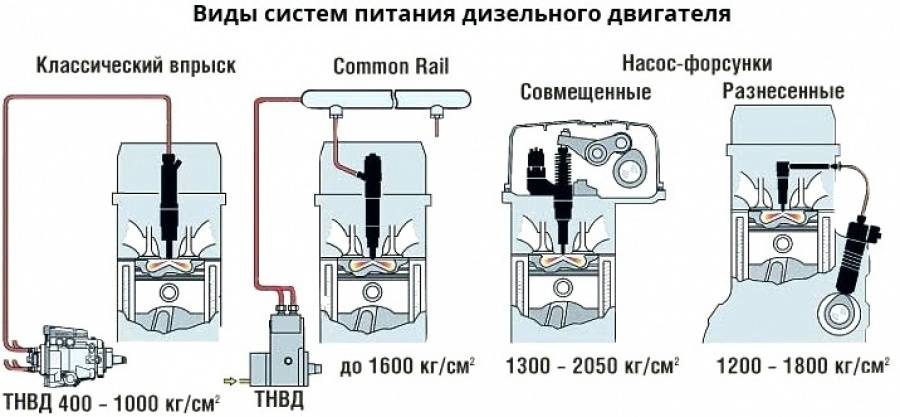

Наибольшее распространение получили 4 типа топливных систем дизельных моторов:

- рядный ТНВД

- ТНВД распределительного типа

- насос-форсунки

- система Common Rail

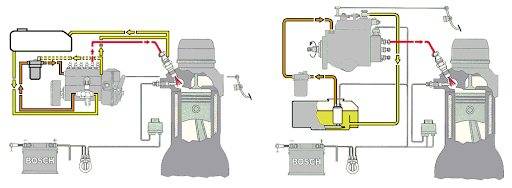

Рядный ТНВД – проверенное десятилетиями решение, которое активно применяется на грузовой и специальной технике с дизельными моторами. В основе этой системы подачи топлива находится работа плунжерной пары. Цилиндр движется в гильзе, создавая давление и сжимая топливо до необходимых показателей. Как только они достигнуты, открывается специальный клапан, подающий топливо на форсунку, которая впрыскивает его в цилиндр. Плунжер в это время движется вниз, открывает канал для впуска горючего в пространство гильзы с помощью топливоподкачивающего насоса, и цикл повторяется.

Работа самого плунжера становится возможна благодаря кулачковому валу, который приводится от мотора. Кулачки «толкают» клапана, а мкфта опережения впрыска, соединяющая ТНВД и двигатель, корректирует работу топливной системы.

Неоспоримые достоинства системы подачи топлива с рядными ТНВД – их ремонтопригодность и доступность обслуживания.

ТНВД распределительного типа конструктивно напоминает рядный топливный насос. Отличие заключается в количестве плунжерных пар. Если в рядном ТНВД одна пара идет на один цилиндр, то в распределительном работы одной плунжерной пары достаточно, чтобы обслуживать два, три, и даже шесть цилиндров. Это достигается через опцию вращения плунжера вокруг оси. Вращаясь, плунжер поочередно открывает выпускные клапана, подавая горючее на форсунки нескольких цилиндров.

Эволюция распределительных ТНВД привела к тому, что появились уже роторные топливные насосы: в них плунжеры помещаются в ротор и в процессе работы движутся навстречу двуг другу, пока ротор вращает их, распределяя тем самым топливо по камере сгорания.

Преимущество системы подачи топлива с распределительным ТНВД – компактность самого устройства. Недостатки – сложность настройки, применение схем электронного управления и корректировки работы.

Система подачи топлива в цилиндр с помощью насос-форсунок вообще исключает необходимость ТНВД как отдельного элемента. В этом случае, форсунка и насосная секция – это один узел в общем корпусе.

В результате достигается легкость регулировки подачи топлива в конкретный цилиндр, а при выходе из строя одной насос-форсунки, остальные продолжают работать, что облегчает ремонт. Конструктивно, насос-форсунки приводят в действие плунжеры распредвал ГРМ в головке блока цилиндров.

Система подачи топлива насос-форсунками распространена не только на грузовых, но и на легковых автомобилях. К недостаткам ее можно отнести высокую стоимость запчастей, а также крайнюю чувствительность к качеству дизельного топлива. Мельчайшие примеси в горючем могут легко вывести из строя насос-форсунку, что отражается на стоимости эксплуатации такого решения в личном автомобиле.

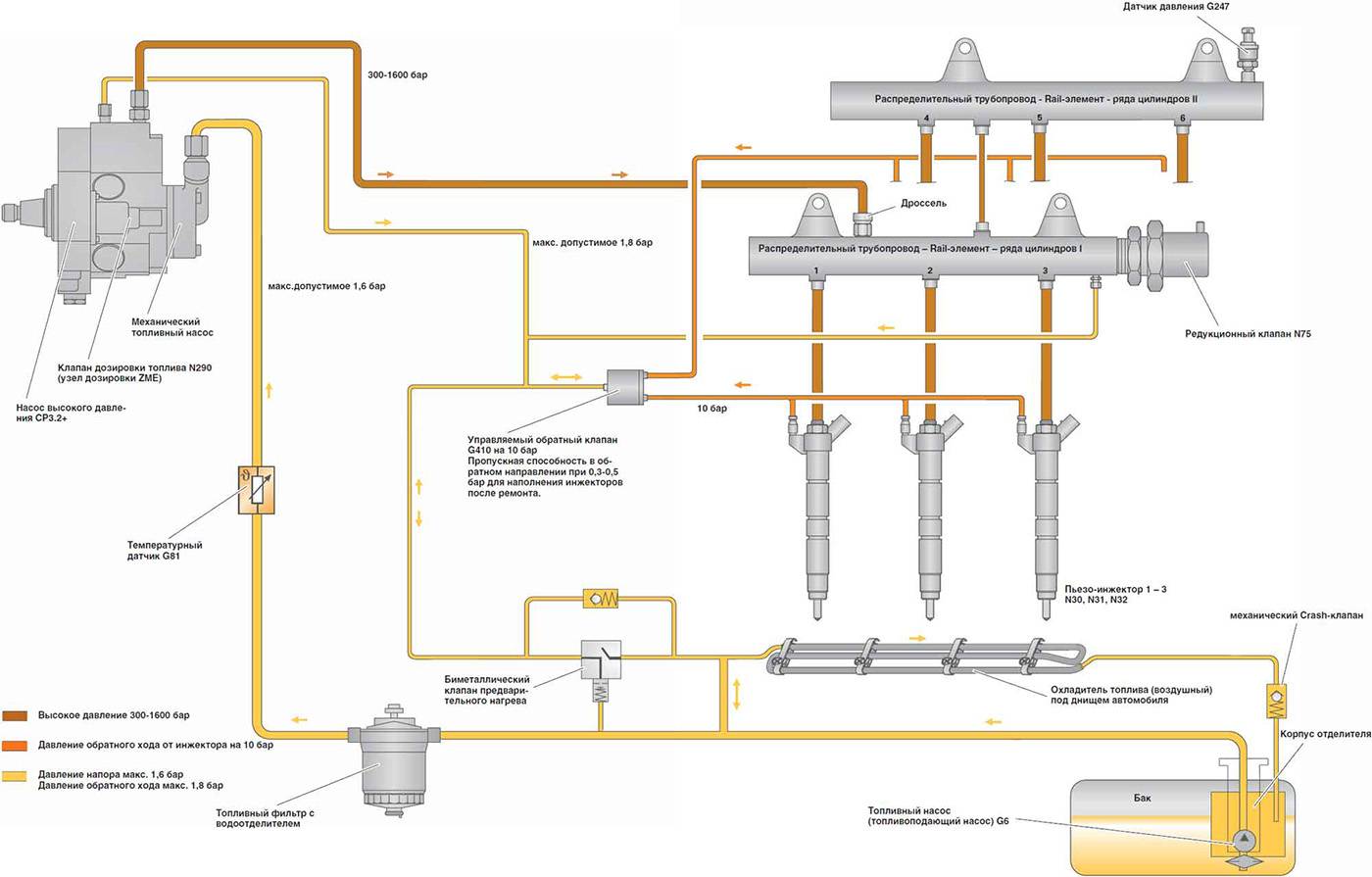

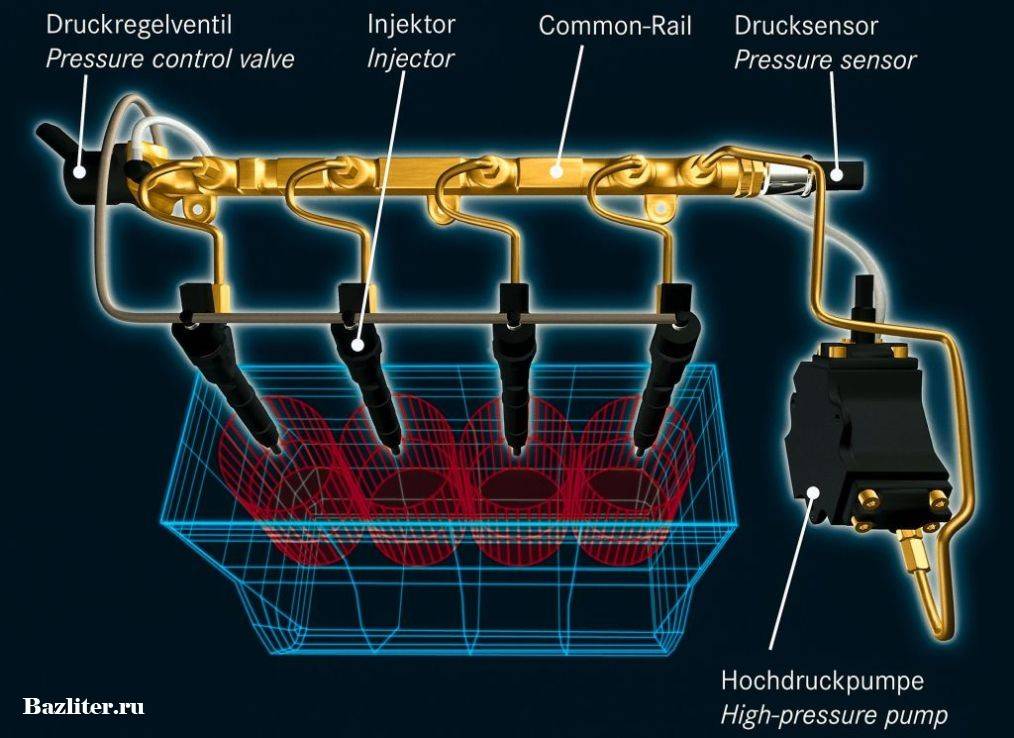

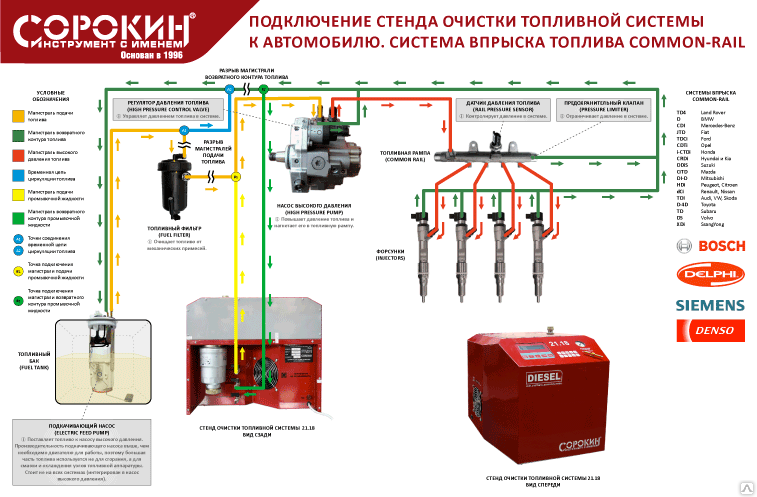

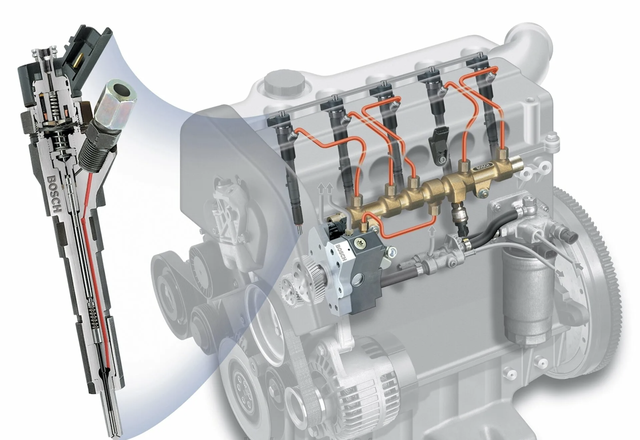

Система Common Rail стала своего рода прорывом в части решения механизма подачи топлива в дизельных ДВС. Эта система позволяет экономить топливо при высоком КПД дизеля, что и сделало ее такой популярной. Common Rail придумали инженеры Bosch еще в 90-х годах. Сегодня большинство дизельного транспорта оснащается именно Коммон Реил.

Главное отличие этой системы – наличие аккумулятора высокого давления в общей магистрали. Туда топливо нагнетается отдельным ТНВД, чтобы затем под постоянным давлением подаваться на форсунки. Именно постоянство давления дает возможность быстро и эффективно впрыскивать горючее в цилиндр. Как результат – производительная, мягкая и комфортная работа дизельного двигателя. Бонусом – упрощение конструкции самого ТНВД в системе Common Rail.

Управляется работа системы отдельным ЭБУ: группа датчиков сообщает контроллеру, сколько и как скоро нужно подать дизельное топливо в цилиндры. С другой стороны, сложность и недостаток Коммон Реил обусловлена как раз умной электроникой и принципом работы системы. Поэтому владельцам таких решений стоит выбирать качественное топливо и своевременно менять топливные фильтры.

О том, как еще продлить жизнь вашего дизельного двигателя, мы писали здесь.

Если вы в поиске качественных запчастей для своего дизельного двигателя, проверьте наш каталог

Правильная эксплуатация

Неправильная эксплуатация может погубить даже самый надежный мотор.

Неправильная эксплуатация может погубить даже самый надежный мотор.

Продлить ресурс дизельного двигателя, и получать удовольствие от владения автомобилем вам поможет выполнение несложных правил:

- дизельные двигатели с турбонаддувом очень требовательны к качеству масла и топлива. Заливайте только то масло, которое соответствует требованиям, установленным для вашего ДВС. Заправляйтесь только на проверенных АЗС;

- проводите ТО топливной аппаратуры и системы предпускового подогрева в соответствии с заявленными производителем нормами. В этом случае у вас не возникнет проблем с запуском дизельного двигателя в холодное время года. Эксплуатация агрегата с неправильно работающей форсункой впоследствии может привести к дорогостоящему ремонту ДВС;

- после активных поездок турбина нуждается в охлаждении. Не глушите мотор сразу же. Дайте ему поработать некоторое время на холостых оборотах;

- избегайте запуска «с толкача». Такой способ оживления мотора может причинить большой вред кривошипно-шатунному механизму вашего ДВС.

Современные инновационные технологии и прогрессивный маркетинг позволяют людям выбирать из автомобилей, которые они могут себе позволить. Нам всё меньше приходится идти на компромисс и жертвовать отдельными параметрами. Особенно эта тенденция заметна в процессе эволюции дизельных автомобилей.

https://youtube.com/watch?v=iNPYfAR4b7k

Впрыск

Для плавной и эффективной работы любого двигателя внутреннего сгорания требуется правильная смесь воздуха и топлива. Для дизельных двигателей эта проблема особенно актуальна, т.к. воздух и топливо подаются в разное время, смешиваясь внутри цилиндров.

Впрыск топлива в двигатель может быть прямым и непрямым. По сложившейся традиции чаще используется непрямой впрыск, т.к. он позволяет создавать вихревые потоки, которые смешивают топливо и сжатый воздух в камере сгорания.

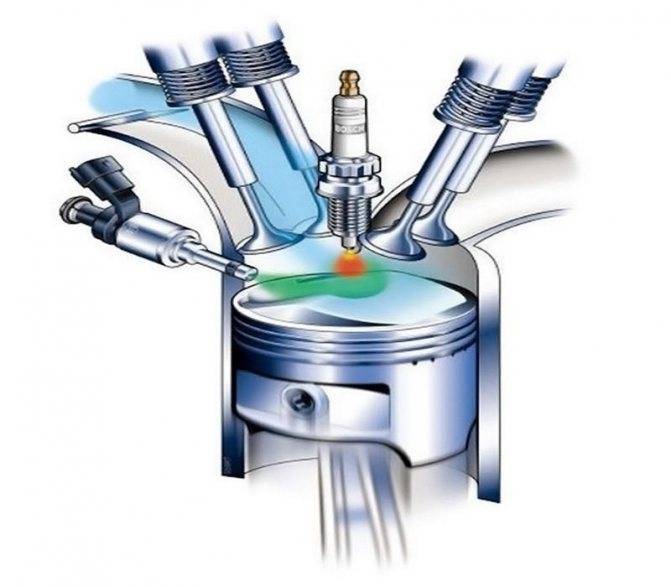

Прямой впрыск

При прямом впрыске топливо опадает прямо в камеру сгорания, расположенную в головке поршня. Такая форма камеры не позволяет смешивать воздух с топливом и поджигать получившуюся смесь без жесткого стука, характерного для дизельных двигателей.

В двигателе с непрямым впрыском обычно присутствует небольшая спиральная вихрекамера (форкамера). Перед попаданием в камеру сгорания топливо проходит через вихрекамеру, и в нем образуются вихревые потоки, обеспечивающие лучшее смешивание с воздухом.

Недостатком такого подхода является то, что вихрекамера становится частью камеры сгорания, а значит, вся конструкция приобретает неправильную форму, вызывает проблемы при сгорании и негативно влияет на эффективность работы двигателя.

Непрямой впрыск

При непрямом впрыскивании топливо попадает в небольшую форкамеру, а оттуда – в камеру сгорания. В результате конструкция приобретает неправильную форму.

Двигатель с прямым впрыском не оборудован вихрекамерой, и топливо прямиком попадает в камеру сгорания

При проектировании камер сгорания в головке поршня инженеры должны уделять особое внимание их форме, чтобы обеспечить достаточную силу вихрей

Достоинства и недостатки дизелей

Главный плюс силового агрегата – мощное тяговое усилие во всем диапазоне оборотов коленчатого вала. Поскольку дизельное топливо воспламеняется от большого сжатия и сгорает внутри малого объема камеры, расширяющиеся газы гораздо сильнее толкают поршень независимо от частоты оборотов. Поэтому мотор хорошо «тянет» даже на холостом ходу.

Остальные преимущества дизелей заключаются в следующем:

- более высокая эффективность сжигания горючего;

- экономичность до 20% в сравнении с бензиновыми «собратьями»;

- благодаря отсутствию системы зажигания повышается надежность эксплуатации;

- по той же причине автомобиль способен преодолевать глубокие броды, не боясь попадания воды на свечи;

- солярка дешевле бензина.

Двигатели, использующие дизельное топливо, устанавливаются на все коммерческие и грузовые транспортные средства. Также они незаменимы на настоящих внедорожниках, эксплуатируемых в тяжелых условиях.

В странах Западной Европы дизели приобрели большую популярность благодаря экономичности. Производители начали оснащать подобными моторами автомобили всех классов, в том числе малолитражки. Внедрение новых технических решений позволило избавиться от характерного «тракторного» звука, присущего старым иномаркам, хотя по уровню шума силовой агрегат все равно проигрывает бензиновому мотору.

Основные минусы дизельного двигателя выглядят следующим образом:

- агрегат нельзя постоянно эксплуатировать на высоких оборотах;

- чувствительность к солярке низкого качества;

- шумность при работе;

- дорогостоящий ремонт форсунок и ТНВД;

- затрудненный пуск во время сильных морозов;

- большое количество вредных выбросов.

Новый дизель, изготовленный после 2000 года, действительно работает тихо. Но по мере износа деталей ГРМ, клапанов и цилиндропоршневой группы звук усиливается, появляется знакомое тарахтение. А чтобы не терять мощность, водители стран бывшего СССР зачастую выбрасывают сажевые фильтры.

Классификация и устройство систем впрыска

Различия инжекторных механизмов определяются способом, применяемым для изготовления смеси бензина с воздухом.

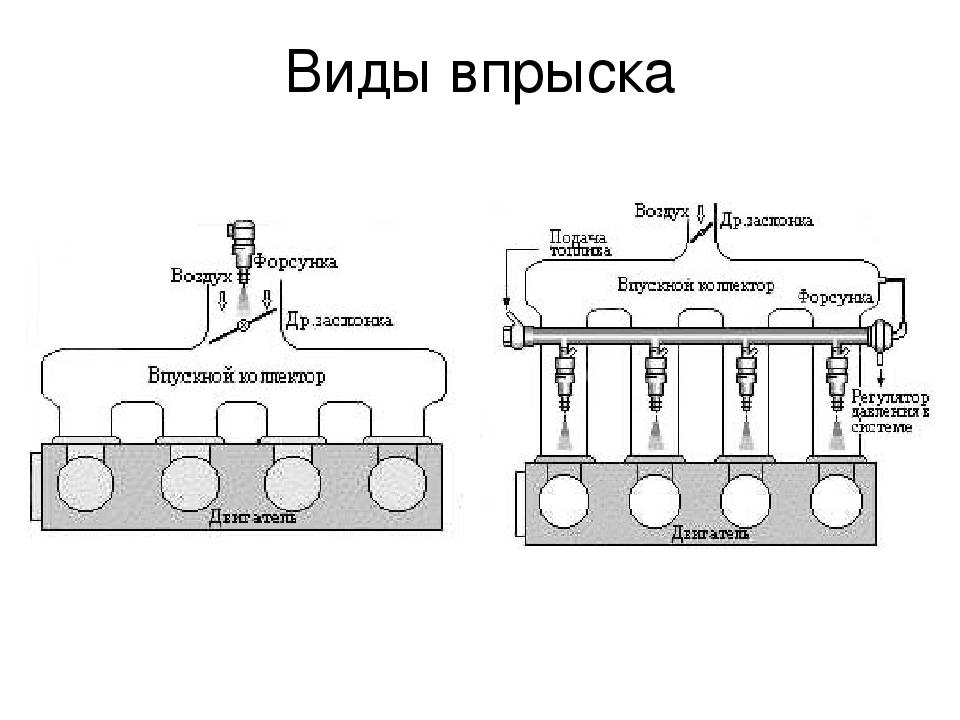

Классификация в основном проводится по типу впрыска:

- центральным впрыском;

- распределительным;

- непосредственным;

- комбинированным.

Центральный впрыск (моновпрыск)

- регулятор давления — предотвращает образование воздушных пробок, обеспечивает неизменное давление 0,1 Мпа;

- форсунка – обеспечивает подачу бензина в коллектор;

- дроссельная заслонка (механическая, электрическая) – регулирует подачу воздуха;

- блок управления (память, микропроцессор) — содержит информацию, необходимую для инжекции;

- датчики температуры, состояние коленвала, дроссельной заслонки.

Распределенный впрыск

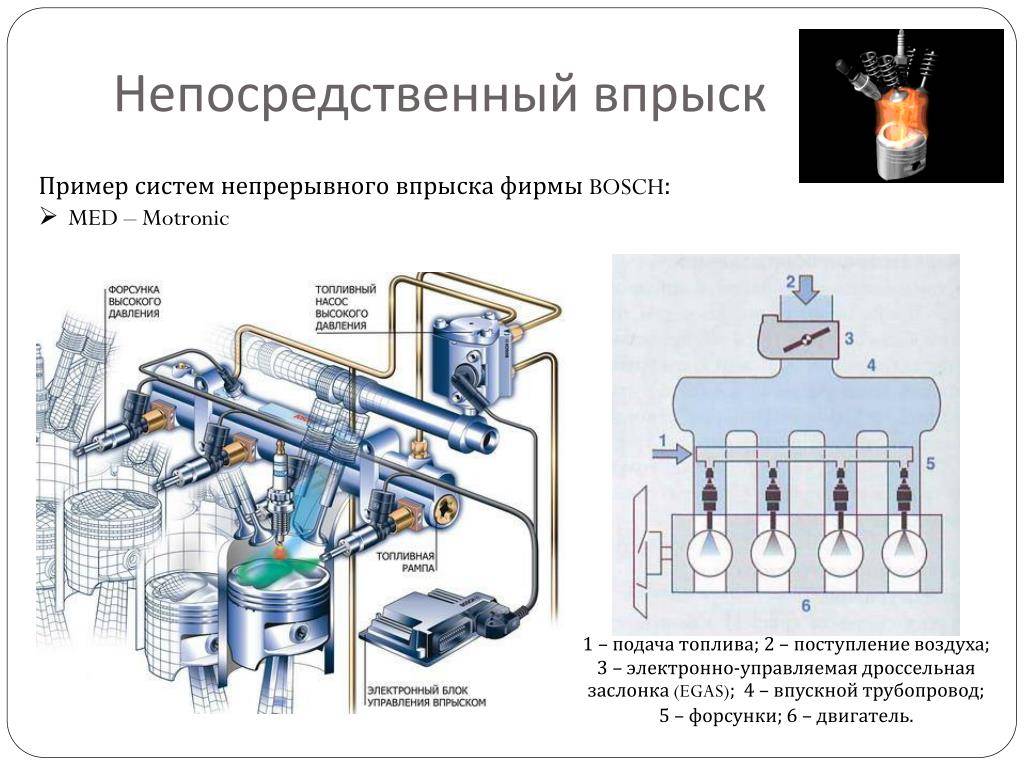

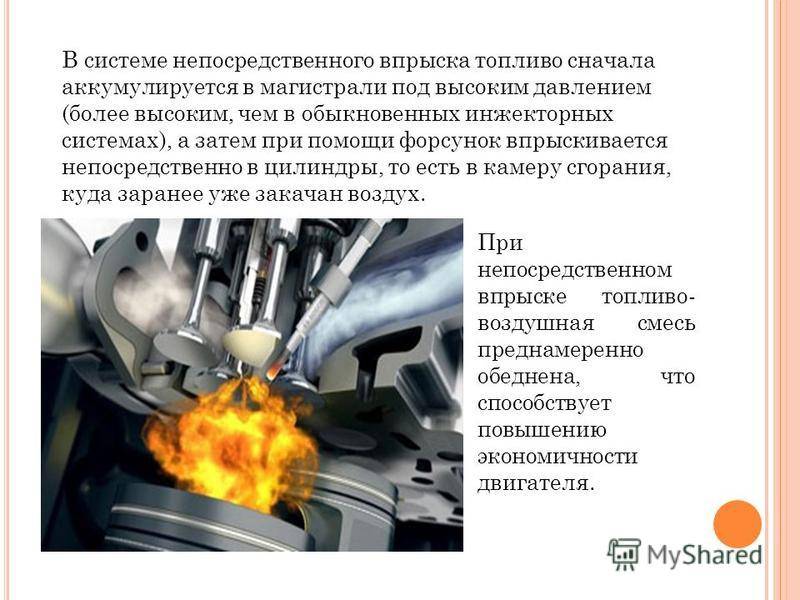

Непосредственный впрыск

Бензин одновременно с воздухом подается прямо в камеры сгорания. Преимущество системы с непосредственным впрыском — точный расчет составляющих для топливосмеси. Процент экологически опасных выбросов снижается благодаря почти стопроцентному сгоранию топливосмеси.

Устройство механизма с непосредственной инжекцией:

- насос, подающий бензин;

- устройство, регулирующее давление;

- рампа, оснащенная предохранительным клапаном;

- датчик, отображающий параметры давления;

- форсунки.

Недостатки:

- высокие требования к качественному составу топлива;

- сложная для производителей конструкция;

- необходимость в давлении от 5 МПа.

Зато инжекторные системы этого типа самые современные, перспективные.

Комбинированный впрыск

Чтобы снизить количество выбросов и выполнить требования Евро-6, в Volkswagen была разработана комбинированная система инжекции, объединившая распределительную с непосредственной. Системы блоком управления активируются по очереди, ориентируясь на режим работы. Эта система питания самая перспективная с точки зрения экологической безопасности.

Комбинированное устройство состоит из:

- насоса, подающего топливо;

- деталей непосредственного механизма (форсунок, установленных в камеры сгорания, рампы, поддерживающей давление 20 Мпа);

- элементов распределительной системы (форсунок, установленных в каналы коллектора, рампы низкого давления).

Типы дизельных систем питания

Решающее влияние на конструкцию системы впрыска дизельного двигателя оказывает способ подачи и распыливания. Существует 4 основных типа СВДТ:

- С рядным насосом . Системы с рядным ТНВД, работающие за счёт плунжерных пар, количество которых равно количеству цилиндров в системе. “Прародитель” СВДТ.

- С насосом распределительного типа . Каждая секция взаимодействует с одним цилиндром.

- Системы с насос-форсунками. ТНВД и форсунки консолидированы в единый узел. Плюс такого решения очевиден: нет препятствий для создания и поддержания высокого давления (включая давление более 2000 кг/см2).

- Сommon Rail. Системы с электромагнитным клапаном. Обеспечивают электронное управление цикловой подачей. СВДТ знакома потребителю в двух модификациях: селективного и накопительного типа. Разница — в используемых каталитических конвертерах.

СВДТ с рядным насосом и насосом распределительного типа установлены, преимущественно, на старых авто: с рядным насосом – на грузовиках, спецтехнике, с насосом распределительного типа — на легковых авто, на старых легковых авто и грузовом транспорте с небольшими габаритами.

На рисунке — решения с рядным и распределительным ТНВД.

Если сравнивать рядные насосы и распределительные ТНВД, то важно понимать насосы распределительного типа полезны, когда нужны очень компактные и лёгкие решения. Рядные топливные насосы – при поиске оптимального варианта для ДВС тяжёлой техники

Но будущее — за Сommon Rail и насос-форсунками. При этом особенно на практике хорошо себя зарекомендовали решения с индивидуальными — PLD-секциями. Плунжерная пара и управляющий элемент у них отделены от впрыскивающего элемента – форсунки, и соединены трубкой высокого давления.

Мастера СТО, принимая на диагностику автомобили с PDL-секций, могут гарантировать клиентам быстрое обнаружение неисправностей и ремонт СВДТ. Это обусловлено тем, что при диагностике и дальнейшем ремонте не нужно “вклиниваться” в головку блока цилиндров. Доступ к узлу – незатруднённый, поэтому сервис – максимально быстрый.

Разновидности топливных форсунок и их устройство

В зависимости от способа управления подачей топлива форсунки делят на несколько видов:

Механические модели

Этот вид распространен на дизельных двигателях. Он функционирует в результате воздействия топливного давления на запорный механизм. В процессе повышения показателей игла направляется вверх, провоцируя впрыск. После падения давления она занимает предыдущую позицию.

Механические модели распространены в дизельных двигателях.

… о видах топливных форсунок

Механические форсунки менее эффективны в сравнении с другими типами, поэтому редко используются в современных автомобилях.

При этом детали обладают простой и надежной конструкцией, которая обеспечивает большой срок службы.

Электромагнитные форсунки

Подобный тип инжекторов встречается на бензиновых автомобилях, включая модели с непосредственной подачей горючего. С учетом выполняемых функций форсунки бывают пусковыми и рабочими. Вторая разновидность осуществляет точечный или индивидуальный впрыск.

Конструкция детали включает следующие составляющие:

- Корпус.

- Отсек для подсоединения к электрической цепи.

- Иглу.

- Уплотнители.

- Сопло.

- Обмотку возбуждения клапана.

- Фильтр-сетку и другие элементы.

Электромагнитные форсунки встречаются на бензиновых автомобилях.

В нужный момент моторный блок отправляет напряжение на обмотку, способствуя появлению электромагнитного поля, которое влияет на якорь с иглой. В это время усилие сжатия пружины уменьшается, якорь втягивается, а игла поднимается, открывая сопло инжектора. Дальше срабатывает клапан управления форсункой и осуществляется подача горючего под пиковым давлением. После прекращения подачи энергии на обмотку пружина возвращает иглу в начальное положение.

Электрогидравлические устройства

Модели электрогидравлического типа встречаются на дизельных агрегатах. Их можно установить на типовой ТНВД и комплекс Common Rail , особенность которого — подача топлива в камеру сгорания под высоким давлением .

В устройстве предусмотрены такие детали:

- Сопло, через которое происходит непосредственная подача топлива.

- Пружина, применяемая при передачи усилия на открывающий клапан.

- Камера управления, где находится поршень, находящийся под давлением топлива.

- Сливной дроссель.

- Якорь электромагнитного элемента.

- Обмотка возбуждения, которое создает электромагнитное поле.

- Штуцер впрыска горючего.

Электрогидравлические устройства устанавливают на дизельные агрегаты.

Во время срабатывания цикла клапан находится в закрытом состоянии. Горючее в системе воздействует на поршень камеры управления, а игла форсунки плотно прижимается к седлу. Блок управления мотора отправляет напряжение на обмотку, а сливной дроссель повторно открывается. В результате горючее передается в магистраль.

Впускной механизм препятствует мгновенному выравниванию давления в камере и на впуске. Поэтому в течение некоторого времени усилие, которое воздействует на поршень, снижается, а давление на иглу сохраняется. Из-за разницы показателей игла поднимается и регулирует впрыск топлива.

Пьезоэлектрические детали

Устройство встречается только на автодизелях и считается самым продвинутым типом инжекторов. Данная разновидность способствует мгновенному срабатыванию системы впрыска, подбору точной дозировки и многократной подаче горючего. Такие форсунки распространены в дизельных агрегатах с технологией Common Rail.

… о системе Common Rail

Агрегаты с системой подачи топлива Common Rail более требовательны к качеству топлива, но их конструкция при этом проще и ремонтопригодность выше.

Для сборки пьезоэлектрических механизмов используют:

- Иглу.

- Дроссельный блок.

- Пружины и поршни клапана.

- Сливную магистраль.

- Фильтр.

- Нагнетательную магистраль и другие детали.

Пьезоэлектрические детали считаются самым продвинутым типом инжекторов.

Форсунка функционирует по принципу изменения длины пьезоэлемента при подаче напряжения. В базовом положении игла находится на седле. Когда электронный блок управления отправляет сигнал на пьезоэлемент, последний оказывает влияние на поршень. Переключающий клапан срабатывает, и топливо переходит на слив.

Основные виды технической реализации

Развитие шло двумя путями – от механических систем к электронным и от впрыска в ту зону, где ранее располагался карбюратор к индивидуальной подаче бензина как можно ближе к месту его горения.

Централизованный впрыск единственной форсункой (моновпрыск)

Версия впрыска в самое начало впускного коллектора, где поток ещё был общим для всех цилиндров двигателя, не была первой исторически, но с неё началось массовое серийное внедрение технологии.

Модуль центрального впрыска содержит:

- форсунку с электромагнитным клапаном;

- топливный насос, создающий относительно небольшое давление;

- регулятор давления с диафрагмой, клапаном и обратной магистралью слива;

- электронный блок управления и датчики.

Система существенно упрощала жизнь водителям за счёт стабильной работы и автоматического управления. Двигатели хорошо запускались, обладали более высокими характеристиками по расходу и токсичности по сравнению с карбюраторными. Но цена выросла, а проблемы с конденсацией топлива в коллекторе остались.

Распределение форсунок по цилиндрам

Значительно лучше смесеобразование происходило при выделении отдельной форсунки каждому цилиндру. Стало возможным организовывать впрыск индивидуально, перед самым началом впуска, что исключало конденсацию. В остальном структура системы не поменялась, эволюционировал лишь её технический уровень. Совершенствовались датчики, быстродействие процессора в блоке управления, алгоритмы программы. В основном прогресс был направлен на экологию и обслуживание появившихся каталитических нейтрализаторов на выпуске.

Механическое и электронное управление

Первые системы впрыска топлива использовали для управления механику и гидравлику. Воздушные расходомеры представляли собой пластину в потоке, отклонение которой меняло управляющее давление. Далее сложный механизм дозатора-распределителя отмерял нужное количество топлива в зависимости от положения дросселя и прочих входных параметров. Всё это работало недостаточно точно и эффективно.

Качественный скачок произошёл с появлением структуры, представляющей из себя классический компьютер в блоке управления, который собирал электрические сигналы от датчиков, оцифровывал их и подавал команды на исполнительные устройства. Входной информацией стали:

- массовый расход воздуха или абсолютное давление во впускном коллекторе;

- температуры воздуха и двигателя;

- скорость и фаза вращения коленчатого и распределительных валов;

- положение дроссельной заслонки;

- наличие детонационных процессов;

- полнота сгорания топлива по кислородному датчику на выхлопе.

Чем больше учитывалось информации и чем выше скорость её обработки, тем точнее регулировались режимы двигателя. Распределённый впрыск с электронным управлением и катализатором широко применяется и в настоящее время.

Прямой (непосредственный) впрыск

Идея непосредственного впрыска бензина в камеру сгорания существовала всегда, но с практической реализацией имелись сложности. Для впрыска в конце такта сжатия и правильного направления тонко распылённого бензина требовалось высокое давление и качественные форсунки. Усложнился и подорожал насос, теперь его функции распределились между подкачкой из бака и созданием давления порядка 100 атмосфер на входе форсунок. Возникли трудно решаемые проблемы с надёжностью и долговечностью дорогих приборов системы впрыска.

Дополнительно стали возникать вопросы, подобные тем, что ограничивают развитие дизельной техники. Пришлось бороться с детонацией, жёсткой работой, разрабатывать быстродействующие форсунки высокого давления, способные разделить впрыск на фазы в течении одного такта цилиндра. Из-за необходимости обязательного использования системы EGR, направляющей часть выхлопных газов обратно во впускной коллектор, появились сложности с очисткой коллектора и клапанов.

Тем не менее, использование прямого впрыска, особенно комбинированного, с дополнительными форсунками в коллекторе, в сочетании с турбонаддувом позволило существенно повысить экономичность двигателей. Заплатив за это сложностью и недолговечностью. К тому же новым моторам требовалось очень качественное горючее, что сразу заметили водители, покупающие автомобили с прямым впрыском на вторичном рынке и эксплуатирующие их вдали от брендовых заправок с гарантированно подходящим бензином.

Эксплуатация в зимний период

Этот пункт обязательно стоит рассмотреть перед покупкой авто. Вспомните, сколько приходится водителям тратить времени на прогрев своего транспортного средства. Здесь преимущество имеют бензиновые моторы. Проблема заключается в том, что солярка при температурах ниже -15 градусов Цельсия превращается в желе. Завести автомобиль в этом случае крайне затруднительно.

Выходов из этой ситуации несколько: покупать специальное зимнее топливо или устанавливать систему обогрева, которая выльется автовладельцу в дополнительные расходы. С бензиновыми агрегатами все намного проще, так как в баке топливо не замерзает даже при -25 градусах.