Визуальный осмотр

На начальном этапе диагностики следует проверить уровень и качество дизельного моторного масла. Также необходимо исключить возможное попадание сторонних предметов в турбокомпрессор.

Далее приступаем к анализу цвета выхлопных газов. Падение мощности и черный цвет выхлопа дизеля говорит о переобогащении смеси. Это может указывать на недостаточное количество подаваемого в цилиндры воздуха по причине неисправностей во впуске. Тяга дизельного мотора может также пропадать в результате утечек на выпуске.

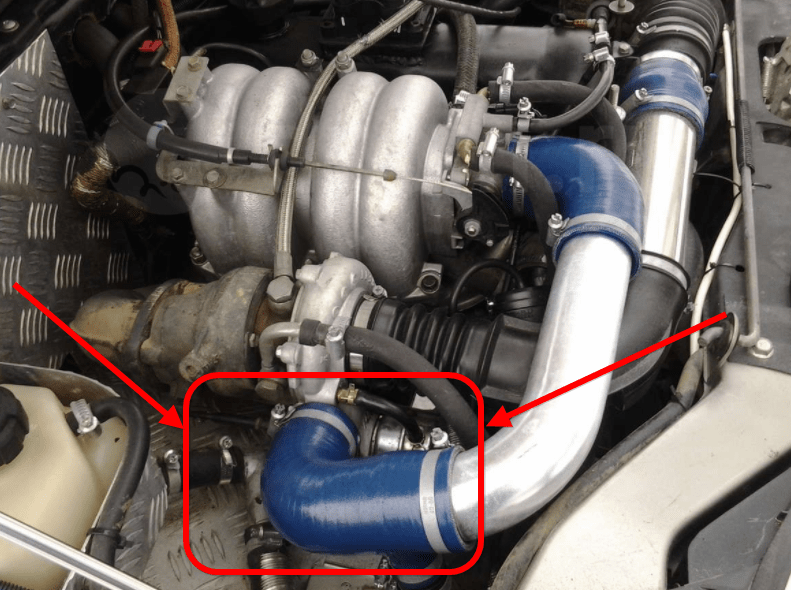

Для проверки мотор необходимо завести и оценить звуки в процессе работы турбокомпрессора. Турбина не должна свистеть или скрипеть, не должно быть звука прорывающегося воздуха через соединения. Нужно проверить состояние и герметичность соединений патрубков, по которым осуществляется подача воздуха. Любые неплотности или повреждения недопустимы. Также обязательно проверяется состояние воздушного фильтра, так как загрязнение и снижение его пропускной способности приведет к недостаточной подаче воздуха в цилиндры.

Если дизель дымит белым или сизым выхлопом, тогда это указывает на попадание масла в цилиндры двигателя и его сгорание в рабочей камере. Подобная неисправность может возникать как по причине неисправностей турбокомпрессора, так и других узлов ДВС. Также на проблему указывает большой расход масла (около литра на 1 тыс. пройденных км.)

В этом случае необходимо снова вернуться к проверке воздушного фильтра и ротора турбины. Загрязненный фильтр пропускает малое количество воздуха, что приводит к сильной разнице давлений между корпусом турбины и картриджем с подшипниками. Из этого картриджа масло начинает вытекать в корпус компрессора. Если неисправностей не выявлено, тогда нужно приступить к осмотру сливного маслопровода на наличие загибов, трещин и других дефектов.

Еще одной причиной роста давления может служить активное попадание газов из камеры сгорания в картер двигателя, что препятствует нормальному сливу масла из турбины. Данная неисправность может быть связана с проблемами в работе системы вентиляции картерных газов, дизель начинает сапунить. На моторе с исправной турбиной во впускном и выпускном коллекторе не должно быть признаков обильного попадания масла.

Снова проводим анализ состояния турбины на осевой люфт. Если с компрессором все в норме, тогда причины наличия масла в турбине заключаются именно в повышении давления в картере двигателя. Дополнительно возможно присутствие пробки в сливном маслопроводе.

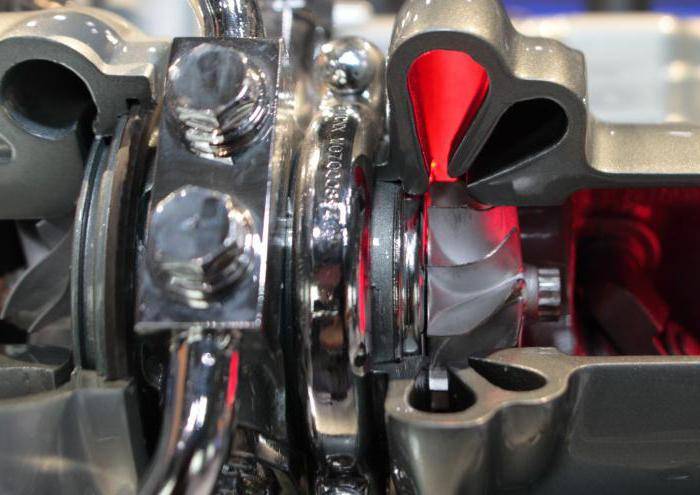

В случае шумной работы дизеля нужно проверить трубопроводы, через которые воздух подается под давлением, а также ротор турбокомпрессора. Ротор турбины во время прокрутки не должен касаться стенок. Повышенного внимания заслуживает состояние крыльчатки турбины. Любые зазубрины или признаки повреждений крыльчатки требуют немедленного ремонта компрессора. При обнаружении заметных дефектов ротора турбину необходимо снимать для детальной диагностики.

https://youtube.com/watch?v=noOcVdgO_gY

Как проверить турбину на дизеле?

В сервисных центрах обычно для выявления неисправной работы турбины, к специальному разъему автомобиля подключают сканер. Отключение турбонаддува может случиться из-за нагнетаемого воздуха либо из-за выработки собственного ресурса турбиной. Для определения давления воздуха, который нагнетается во время работы турбиной, к ее выходу нужно подключить особое устройство с манометром. Снятые характеристики дадут осознать, необходимо поменять турбокомпрессор на сто процентов либо проводить ремонт турбины. При этом, если Вы решите купить бу турбину (при нарушении целостности корпуса турбины), то обращайтесь в наш техцентр. Специалисты помогут Вам подобрать необходимую модель, которая на 30-40% дешевле.

Работу турбины

необходимо проверять в нагрузке. Нормальнаятурбина должна качать не менее 0.9кг/см. с ув.

TD42T давление турбины.

Актуатор турбины

TD42T не лезет в леворукую 60ку, упирается в рулевой кардан. Крепление приходится колхозить

Видео — турбина кидает масло во впуск

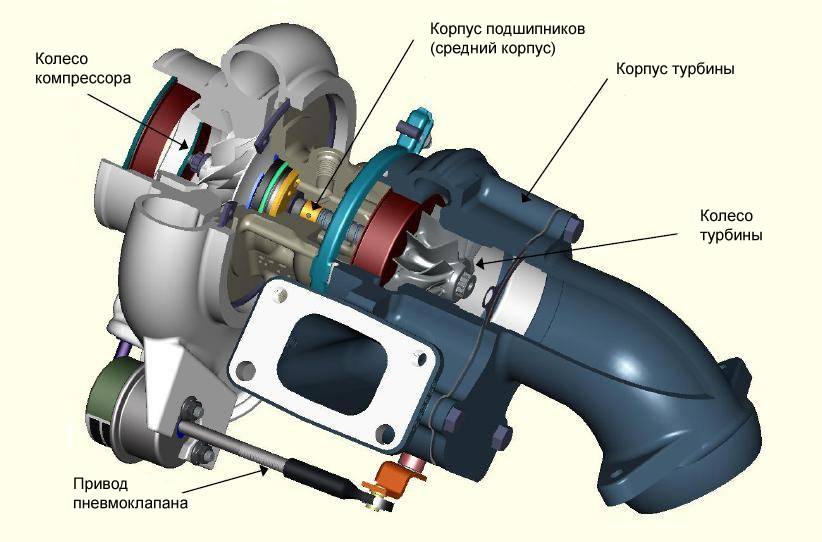

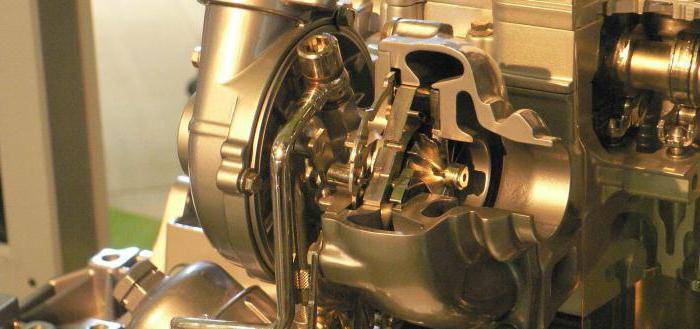

Процесс разборки устройства

- Развинчиваем крепления турбокопрессора. Снимаем его с двигателя.

- Выворачиваем болты, скрепляющие улитки. Освобождаем вентиляторы с валом.

- Отсоединяем вал.

- Проверяем целостность всех деталей.

Выводы:

- крыльчатка с серьёзными неисправностями подлежит замене.

- вал может быть отшлифован под размер ремонтных подшипников (старые втулки уже непригодны).

Сборка турбины

Производится в обратном порядке:

- скрепляется вал с вентиляторами,

- собираются футляры улиток,

- устройство устанавливается на мотор,

- подсоединяется к выпускному коллектору.

Предварительные условия:

- вентиляторы компрессора отремонтированы, запескоструены (или куплены новые);

- вал отшлифован, смонтирован с подшипниками, подходящими по внутреннему и внешнему диаметрам;

- все остальные детали (корпус, патрубки, флянцы, фильтр) соответствуют норме;

- собранный агрегат проверен на испытательном стенде.

Стенд диагностики турбин изготовить самостоятельно очень сложно. Механическая часть устройства сопряжена с компьютером. Все параметры настраиваются. Данные отображаются на мониторе.

На этом этапе предпочтительней воспользоваться диагностическими ресурсами СТО.

Достоинства профессиональных испытаний

- устройство проверяется в реальном режиме эксплуатации на разных оборотах вала, в том числе самых предельных;

- при настройке устраняются резонансные частоты, способные разрушить конструкцию;

- устанавливается оптимальный баланс в совместной работе турбокомпрессора и двигателя автомобиля;

- предоставляется возможность оценить эффективность наддува после ремонта.

Оборудование диагностики турбин, применяемое в специализированных автоцентрах, позволяет также:

- качественно отбалансировать ротор в осевом и радиальном направлении,

- добалансировать крыльчатки (во избежание задевания лопастей о корпус),

- проверить надёжность функционирования всей турбосистемы без снятия с двигателя.

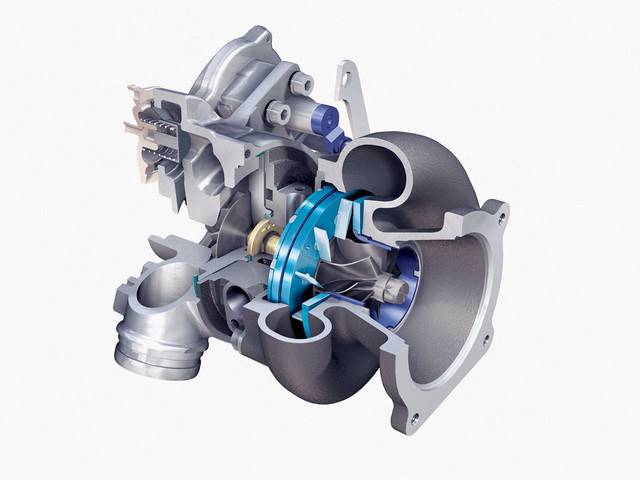

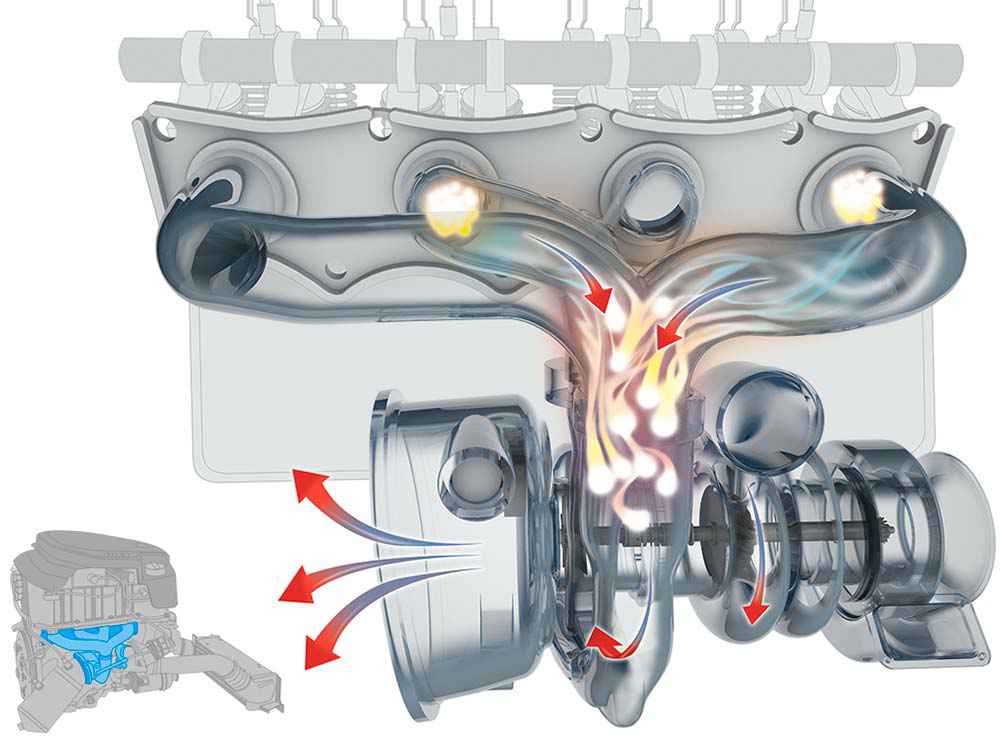

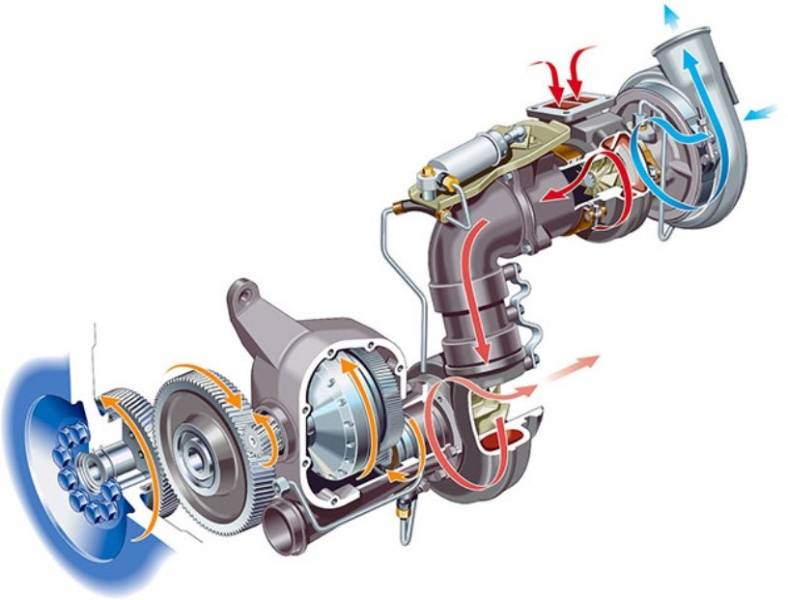

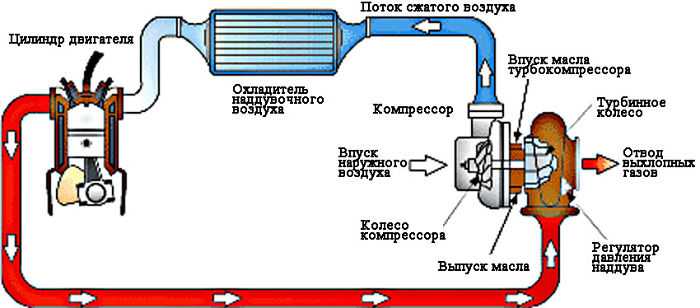

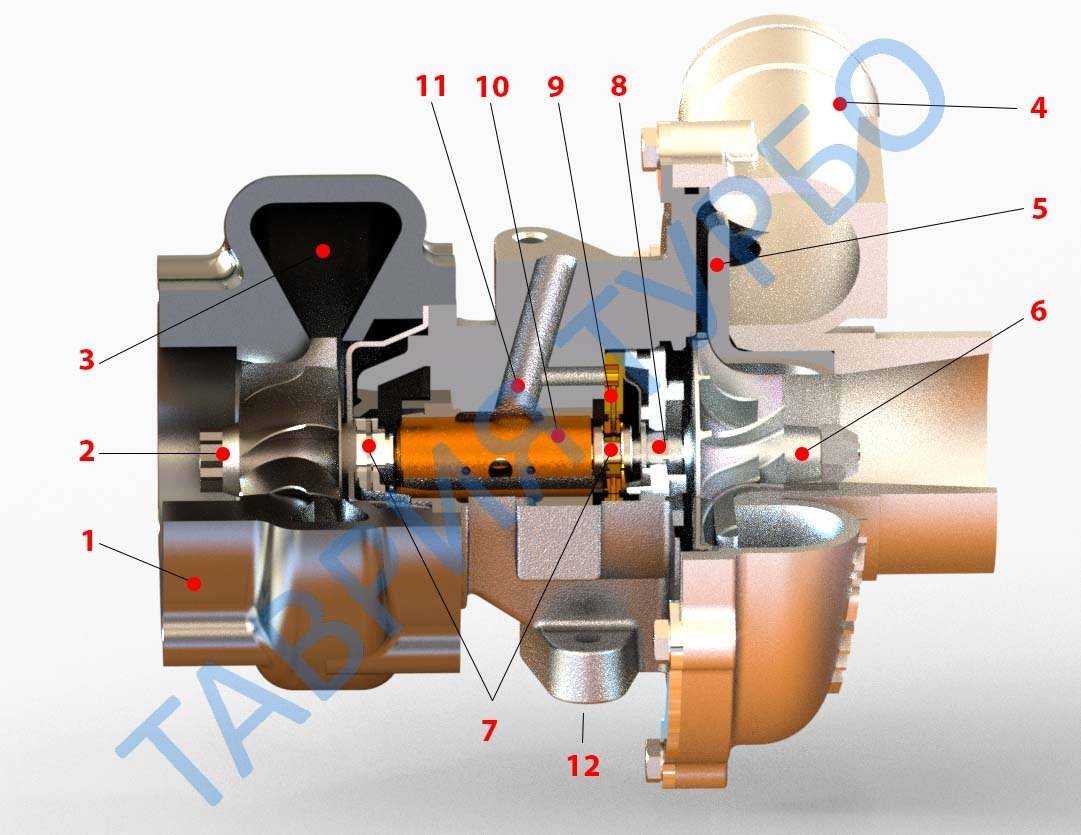

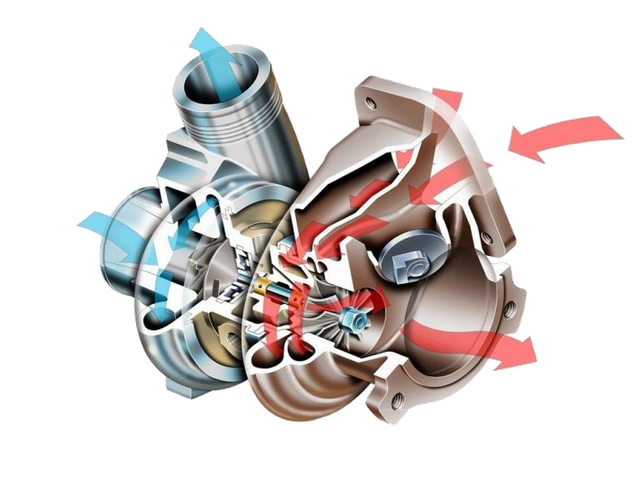

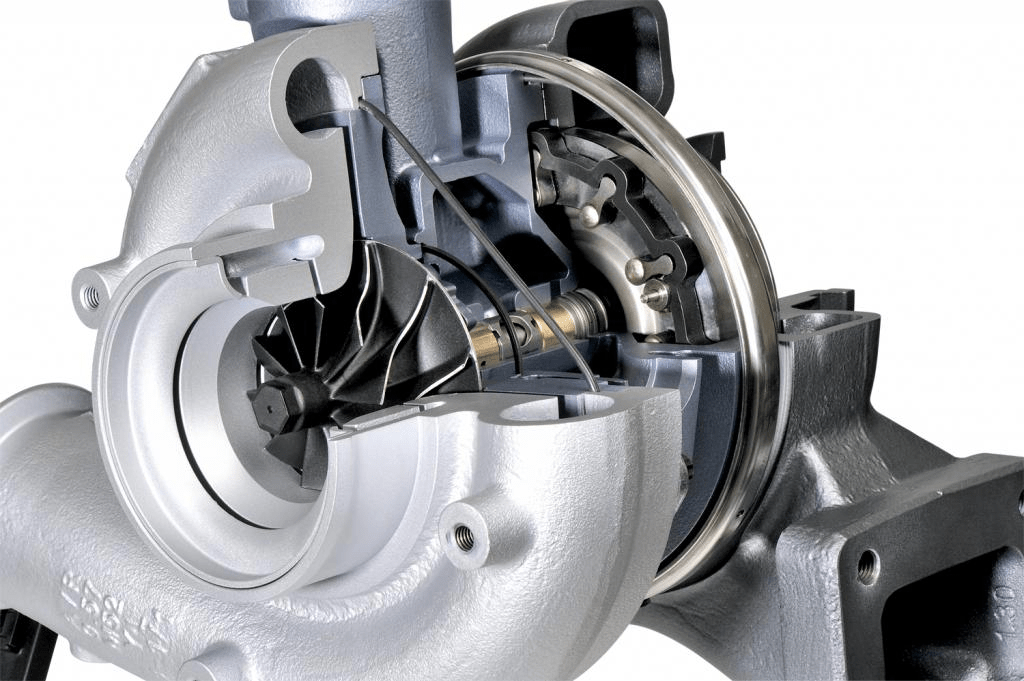

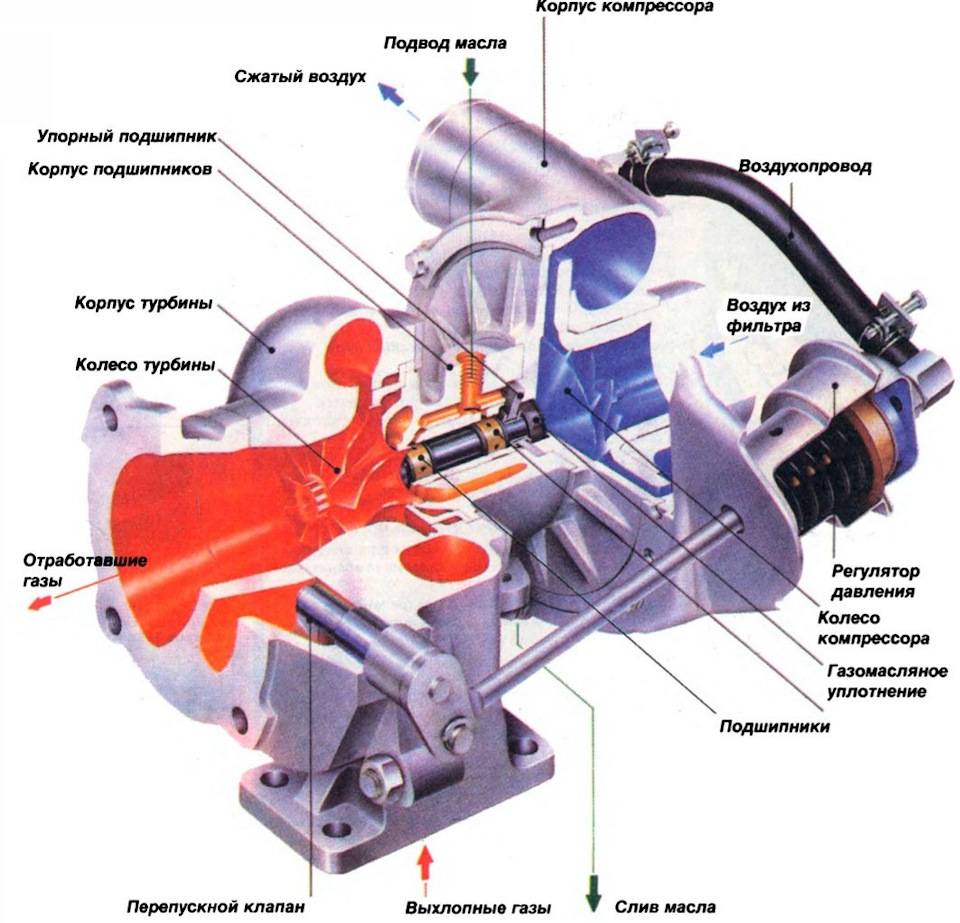

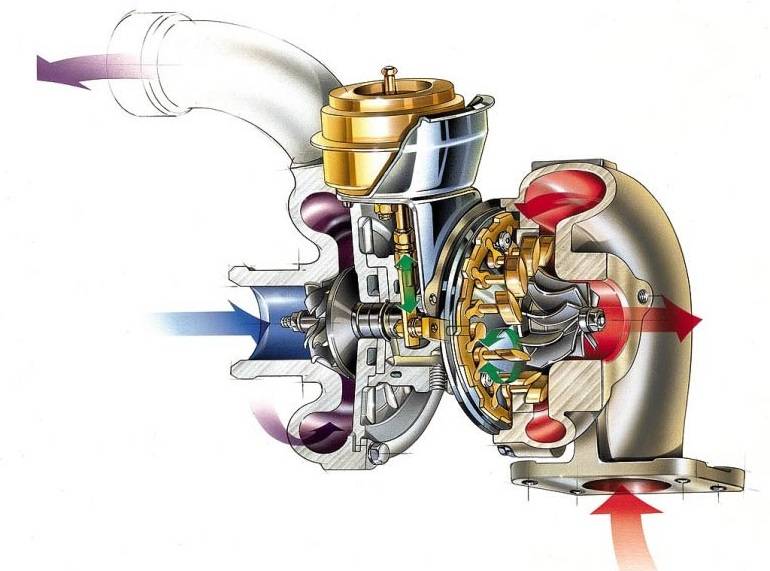

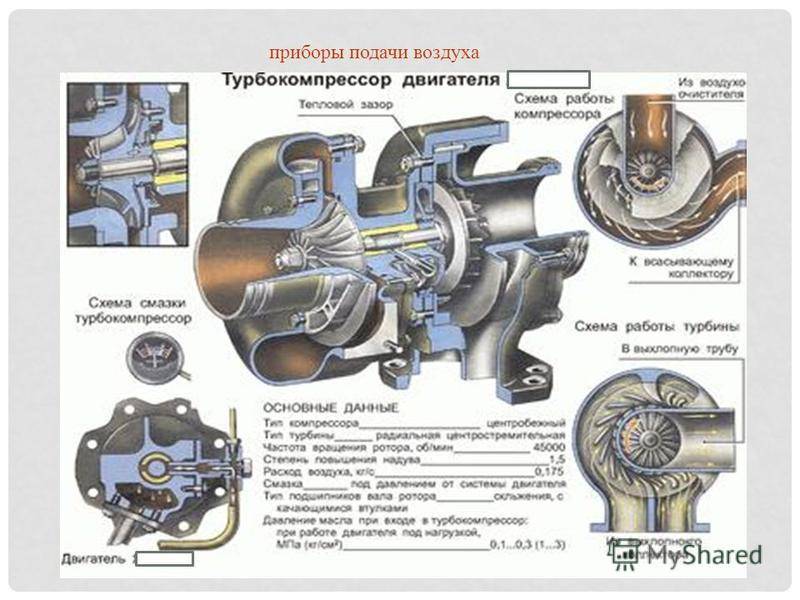

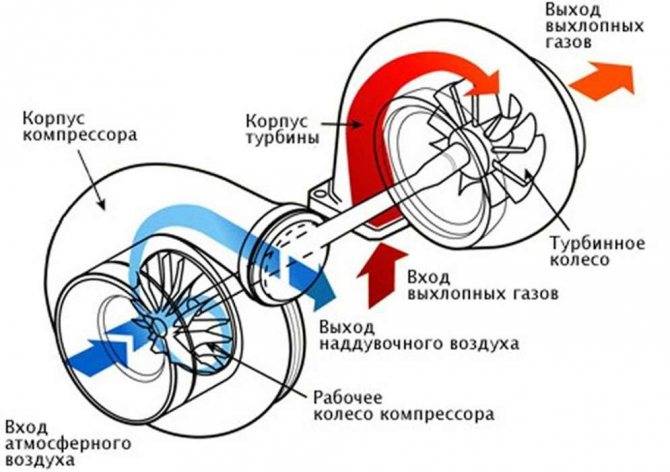

Принцип работы

В турбокомпрессоре КамАЗ (Евро-1/2/3/4) отработанные газы подаются в турбину, взаимодействуют с лопастями колеса, передавая ему собственный кинетический потенциал, раскручивая его до 75 тысяч вращений в минуту. Турбинный элемент трансформирует крутящий момент на компрессорный аналог, который забирает атмосферный воздух, активно отбрасывая его к стенкам и разгоняя до высокой скорости. Далее, масса поступает в сужающуюся диффузорную часть, там сжимается, под давлением подаваясь во впускной коллектор, затем — в отсеки сгорания.

Поскольку турбина функционирует стабильно под высоким давлением и механическим воздействием, ее корпусная часть сделана из специальных усиленных сплавов. Для обеспечения большой скорости вращения колес требуется хорошая смазка подшипников. Это условие обеспечивается при помощи маслопроводов, которые подключены к системе смазки мотора.

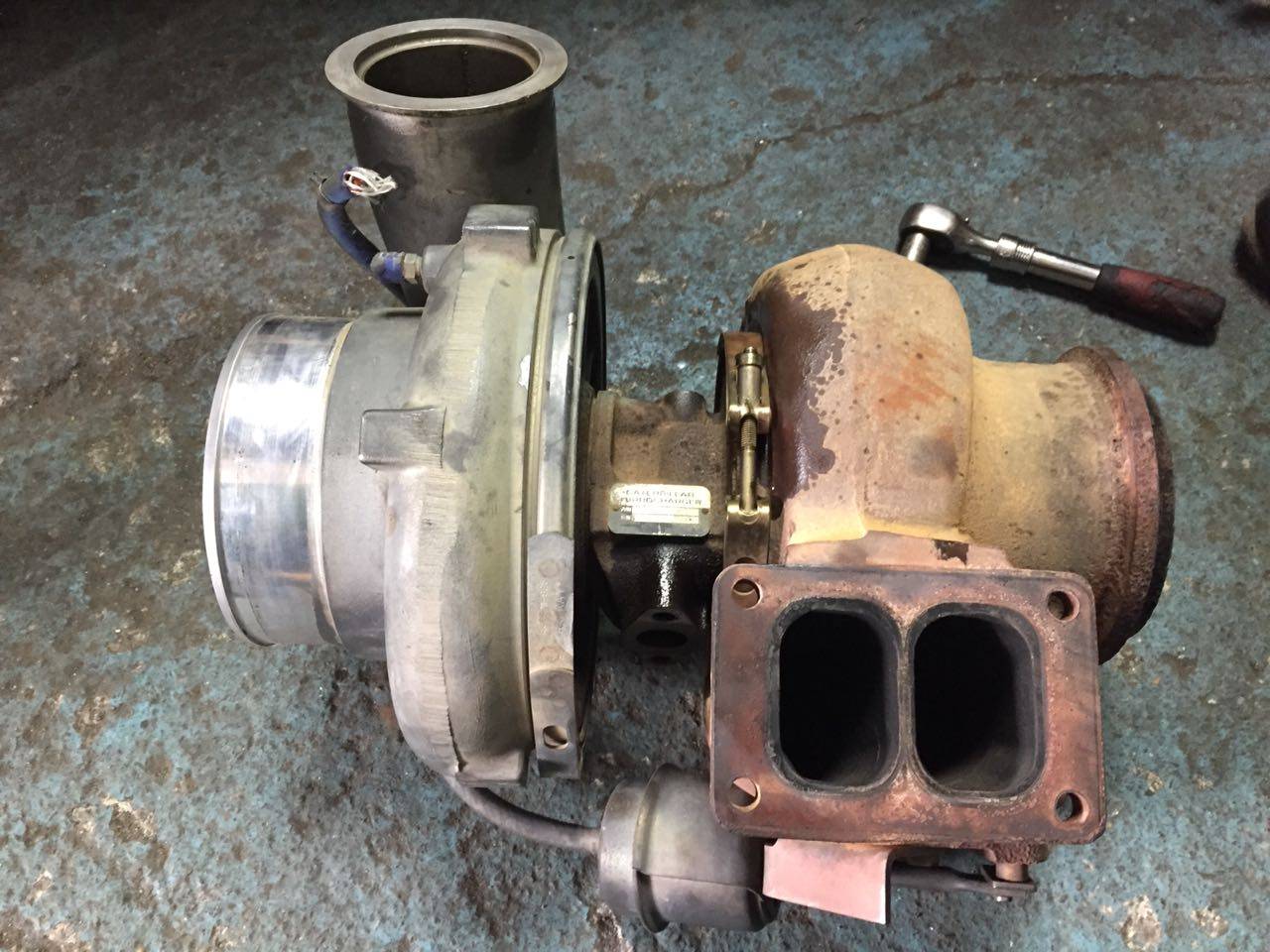

Стоит уточнить, что в грузовиках КамАЗ монтируются двухрядные V-образные двигатели. Для них уместно применение пары турбинных компрессоров (на каждый ряд по одному элементу). Экономически выгоднее использование двух небольших моделей, чем одного большого агрегата. Турбины рассматриваемых приспособлений обладают относительно небольшими габаритами:

- диаметры крыльчаток — не более 61 мм;

- аналогичные размеры турбины и компрессора — 220 мм;

- масса одного элемента в сборе — около 7 кг.

Применение таких компактных агрегатов дает возможность резко увеличить параметр мотора.

Характерные признаки и возможные причины

Часто встречается сочетание из нескольких очевидных проявлений поломки, но иногда наблюдается только что-то одно. Определить неисправность можно по таким явлениям:

- повышенный расход и утечка масла;

- изменение цвета и наглядное повышение количества дыма;

- шум в двигателе;

- временные или постоянные перегревы;

- ощутимое снижение мощности и скорости набора оборотов;

- усиленный расход топлива;

- повышение выброса вредных веществ из выхлопной системы и токсичный запах;

- свист или царапание в самой турбине;

- плавающий холостой ход.

Появление любого из этих пунктов требует внимания со стороны владельца, скорейшей диагностики и устранения поломки. Дело в том, что львиная доля проблем турбин на дизеле так, или иначе, касается утечки и расхода масла. Когда оно закончится, рабочие поверхности начнут стираться. Для полного выхода из строя этого механизма достаточно проработать всего несколько секунд без смазывающего вещества. После этого восстановление и ремонт станет невозможным, останется только полная замена, а это недешево.

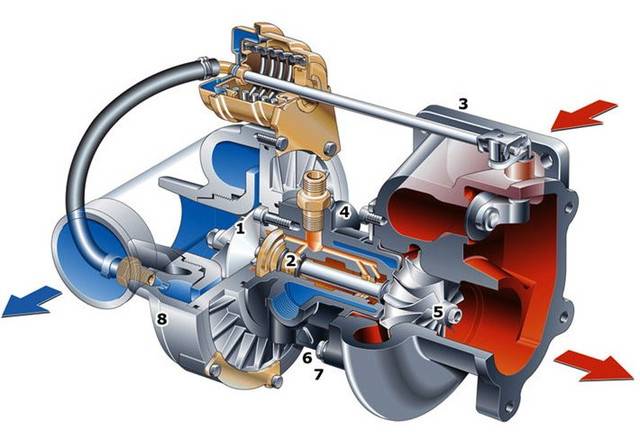

Регулировка давления наддува

Турбонаддув дизельного двигателя повышает его мощность за счет возрастания давления выхлопных газов, являющихся результатом увеличения числа оборотов и интенсивности работы мотора. Этот же процесс повышает давление наддува. Если его не регулировать, то на самых высоких оборотах оно может достичь опасных значений, приводящих к поломкам и механическим повреждениям.

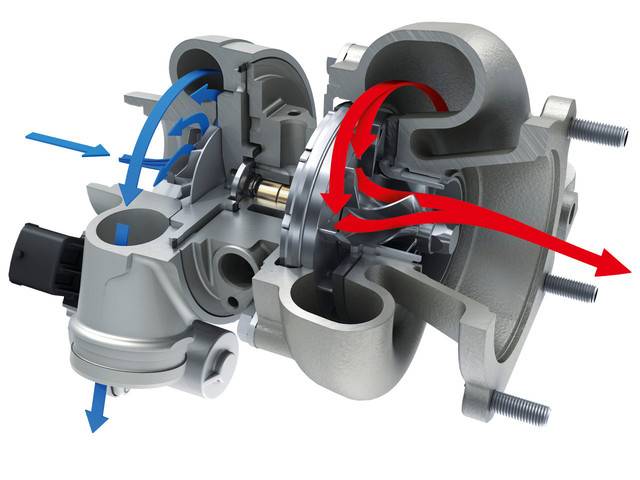

Регулировка давления производится с помощью выпускного предохранительного клапана, а контроль максимально допустимого значения — с помощью мембраны и пружины определенной жесткости.

Суть работы: при достижении предельного значения давления, мембрана, установленная в корпусе компрессора, преодолевает воздействие пружины и открывает регулировочный клапан.

Давление регулируют как на стороне компрессора, так и на стороне турбины:

- Работающий турбокомпрессор сбрасывает в атмосферу через выпускной клапан излишки забранного воздуха, тем самым снижая давление.

- В турбине клапан выпускает отработанные газы под воздействием мембраны компрессора, когда давление всасываемого воздуха достигает максимального уровня. Благодаря этому, ротор вращается с установленной скоростью, а компрессор не забирает лишний воздух и не увеличивает давление.

Второй вариант расположения клапана позволяет изготавливать системы меньших габаритов. Кроме того, турбонагнетатель с клапаном в компрессоре подвержен чрезмерному нагреву из-за повышенной температуры выпускаемого воздуха, что негативно сказывается на эффективности его работы.

Поэтому турбонаддув дизельного двигателя чаще оснащают регулировочным клапаном в турбине, а регулировку в компрессоре используют в качестве дополнения.

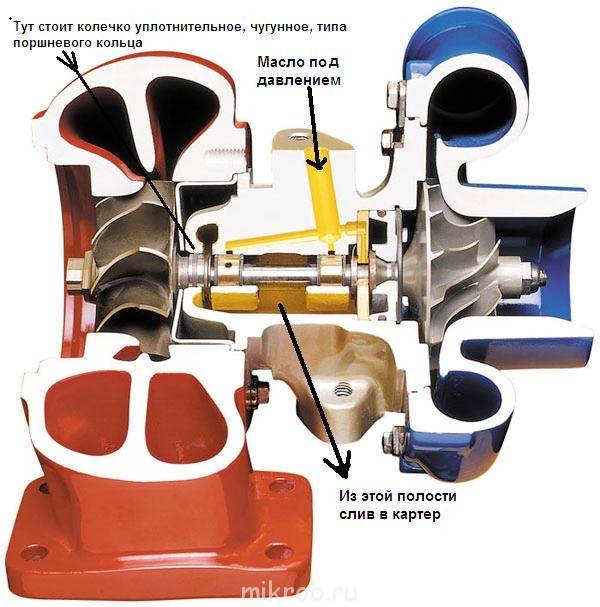

Почему образовывается недостаточное давление масла в турбине

Система подачи масла турбины целиком и полностью зависит от системы маслоснабжения двигателя. Турбина не выходит из строя сама по себе, она выходит только лишь в случае других проблем с двигателем. Именно поэтому, если в турбине наблюдается недостаточное давление масла, то следует изучать работу всей системы маслоснабжения.

Возможные причины низкого давления масла:

- Забит масляный фильтр двигателя, необходимо его заменить по регламенту.

- В двигатель залито масло неправильной вязкости.

- Масло уже выработало свой ресурс и требует замены.

- Забиты масляные каналы, по которым перемещается масло в двигателе.

- Износ двигателя, в систему попадает стружка и другая грязь, которая препятствует перемещению масла.

- Проблемы с трубкой подачи масла под высоким давлением в турбину.

После того как будет выполнена комплексная диагностика двигателя, профессионал сможет сказать о том, почему внутри турбины образовалось недостаточное давление масла. Также будет предложен самый оптимальный способ решения возникшей проблемы.

Чем грозит недостаточное давление масла в турбине

Во время работы турбина вращается на очень большой скорости, это необходимо для того, чтобы создать необходимое давление воздуха во впускном коллекторе. Чем больше обороты двигателя, тем больше газов выбрасывается в выпускной коллектор, тем быстрее вращается первая «улитка» и тем быстрее вращается вторая. При этом с ростом оборотов возрастает и давление масла в турбине, ведь его необходимо больше.

Если на больших оборотах внутрь турбину подается недостаточное количество масла, оно быстро вырабатывается, то в результате может произойти заклинивание вала. Резкая остановка турбины во время работы может разрушить лопасти и даже корпус самой турбины, поэтому потребуется дорогостоящий ремонт или даже замена всего узла. Необходимо постоянно следить за давлением масла в турбине и двигателе, если появляются проблемы то сразу же их решать, дальнейшая эксплуатация приведет к серьезным неисправностям.

Способы устранения неисправности

Прежде всего, если масло не менялось по регламенту, то необходимо сделать это. Также необходимо заменить фильтр масла в двигателе, который может быть забит и тем самым снизит давление масла в системе. Если двигатель изношен, то менять масло необходимо чаще установленного регламента, ведь в масло попадают различные частицы, которые быстрее забивают собой каналы и фильтр.

Если масло было залито большей вязкости, нежели этого требует техническая документация двигателя, то внутри может также создаваться недостаточное его давление. В этом случае необходимо, слить масло и залить то, которое допускается к вашему силовому агрегату.

Если проблема в подводной трубке масла к турбине, то ее необходимо снять и тщательно очистить, если это не возможно, то необходимо этот элемент заменить. Также проблемы могут быть в каналах двигателя, которые закупорены и препятствуют свободному перемещению масла, их также необходимо чистить.

Как проверить давление наддува турбины дизельного двигателя

Проверку можно организовать, имея диагностический сканер и ноутбук. Его легко подключить к автомобилю и в динамике отслеживать показатели давления наддува, сравнивать его с номинальными параметрами, и, успокоившись, решиться на покупку. В процедуре участвуют двое: водитель разгоняет машину, в то время как специалист анализирует ситуацию на экране.

По показаниям программы опытный диагност уже может сделать определенные предположения о неисправности узла. По результатам проверки специалист дает заключение, стоит ли снимать и разбирать турбокомпрессор и переходить к следующему этапу ремонта — дефектации.

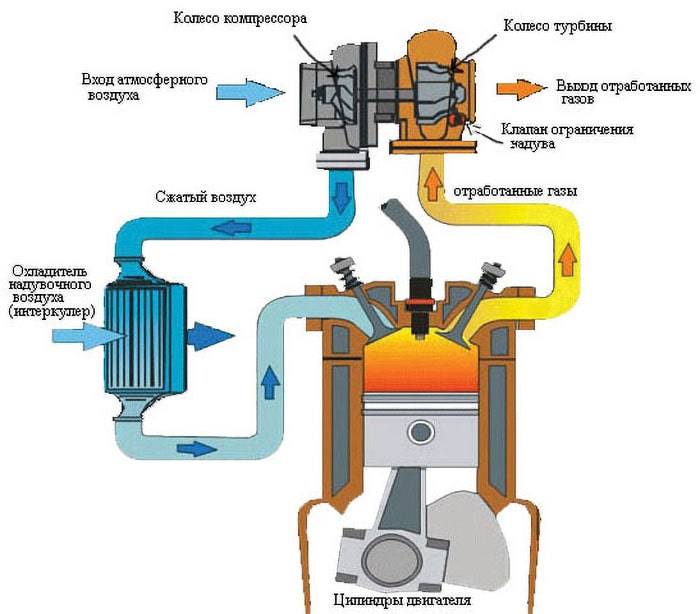

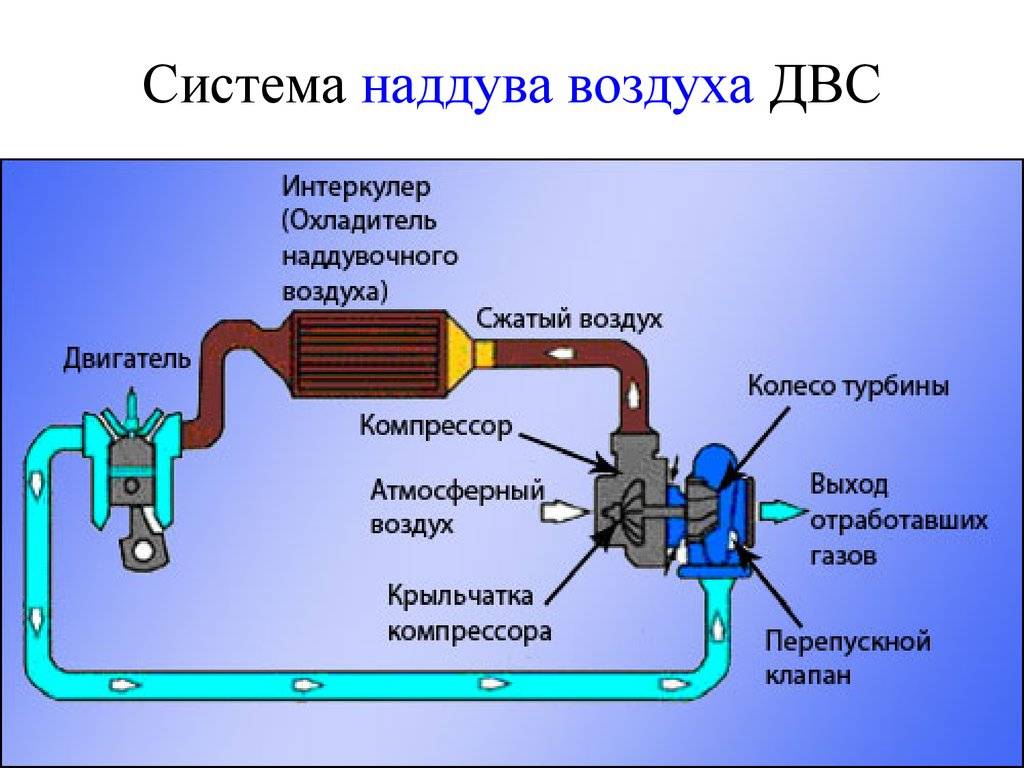

Что такое турбонаддув?

Мощность движка напрямую зависит объема поступающего в мотор горючего и воздуха. При увеличении количества данных компонентов повышается и мощность. Эксплуатационные характеристики двигателя зависят от давления наддува. Чем больше воздуха попадет в цилиндр, тем производительней будет мотор. Турбокомпрессор делает транспортное средство более динамичным и экономичным при эксплуатации. Давление наддува – это прямой показатель эффективности работы силового агрегата.

Условно турбонаддув можно поделить на устройства высокого и низкого давления. В отличие от первого, второй вид может работать без регуляторов. Данную функцию в турбине выполняют механические или электронные предохранительные клапаны.

Первыми на рынке появились механические нагнетатели. Они позволили повысить мощностные характеристики транспортного средства без расширения рабочего объема моторов. Временем позже появились именно турбокомпрессоры, которые имели несколько другую технологию. Данный механизм не имеет связи с коленчатым валом движка, чем и обусловлена его эффективность. Турбина имеют массу преимуществ, среди которых:

• высокая производительность;

• отсутствие необходимости потреблять энергию мотора;

• экономия топливо и снижение объемов токсичных выхлопов;

• простота в обслуживании и ремонте.

Это не все достоинства силовых агрегатов. Они имеют огромный рабочий ресурс, поэтому при правильной эксплуатации транспортное средство будет работать долго и бесперебойно.

Основные признаки неисправности

Если данный механизм начал давать сбои в работе, вы сразу это ощутите. В первую очередь, неисправность турбины будет отображаться на ходовых качествах автомобиля. Так, значительно пропадет динамика разгона. Машине будет трудно набрать нужную скорость, особенно на подъем или при загрузке. Также двигатель будет тяжелее набирать обороты. По сути, он превратится в обычный «атмосферник». А как известно, на трубированных автомобилях стрелка тахометра существенно «оживает» после определенного диапазона оборотов (2 и более тысяч, в заливистости от типа мотора). При неисправном компрессоре она будет тянуться вверх так же медленно, как и в начале.

Еще один признак неисправности – это повышенный расход масла. Данный элемент требует постоянной смазки. Кроме этого, масло выполняет функцию теплоотвода. Производители утверждают, что на исправной турбине автомобиль не должен терять более двух литров масла на 10 тысяч километров. На грузовиках – до 10-15 процентов от общего объема смазанной системы. Если наблюдается проблема с расходом масла, вы заметите характерный запах из подкапотного пространства. Дело в том, что смазка попадает на раскаленный патрубок

выхлопной системы

и начинает гореть.

При более серьезных неисправностях будет слышен характерный шум. Это может быть гул, вой или свист. Последний является нормой для любой турбины. Но если турбина свистит чрезмерно, это повод осуществить диагностику. Наряду с этим будут наблюдаться проблемы с оборотами. Мотор перестанет нормально держать «холостые». Стрелка будет «плавать», либо вовсе уходить за пределы одной тысячи. Как проверить турбину на двигателе? Ниже мы рассмотрим несколько способов.

Признаки выхода из строя турбокомпрессора

Как было сказано выше, голубовато-сизый выхлоп указывает на сгорание масла в цилиндрах двигателя, которое попало туда из турбокомпрессора либо мотора. Черный указывает на утечки воздуха, а белый – засор в маслопроводе. Появление свиста может сигнализировать об утечке воздуха на стыках компрессора с двигателем. Скрежет говорит о ненормальном трении деталей и элементов конструкции.

В случае периодического отключения или полного выхода из строя турбины, следует проверить все ее части и узлы. Основная масса всех поломок турбокомпрессора заключается в трех причинах. О них ниже.

Недостаточное давление масла

Может возникнуть вследствие течи либо при пережиме масляного шланга, или из-за неправильного их подключения к турбине. Ведет к быстрому изнашиванию колец, шейки вала, плохой смазке и резкому повышению температуры на радиальных подшипниках турбокомпрессора. Потребуется их замена на новые.

Загрязненное масло

Может возникнуть вследствие несвоевременной замена смазки либо масляных фильтров, при попадании воды либо горючего в масло, а также при использовании некачественных смазочных материалов. Ведет к преждевременному износу подшипников, забиванию каналов маслопровода, повреждению оси.

Вышедшие из строя элементы, требуется заменить на новые.

Посторонний предмет внутри турбокомпрессора

Может привести к повреждению или поломке лопастей компрессорного колеса, что ведет к снижению давления воздуха; лопастей колеса турбины; ротора. В этом случае со стороны компрессора потребуется замена фильтра и проверка впускного тракта на герметичность. На стороне турбины, необходима замена вала и проверка впускного коллектора.

Как самостоятельно проверить турбину

Для проверки турбины вам понадобятся чистая проветриваемая площадка, чистая белая неворсистая тряпка и помощник. Перед началом работ вы должны четко понимать, что все ваши выводы приблизительны, ведь для серьезной диагностики необходимо снимать турбину с мотора, а также проверять другие системы двигателя. Проверка турбины должна проходить так:

- На холодном двигателе внимательно осмотрите турбонагнетатель в поисках потеков масла. Проведите пальцем по корпусу агрегата, ощупайте места подключения всех шлангов и патрубков. Если обнаружили хотя бы небольшие следы масла, необходимо ехать на серьезную диагностику. Обязательно проверьте крыльчатку на предмет продольного люфта

- Заведите двигатель и дайте ему поработать в течение 1 минуты. Внимательно слушайте, издает ли турбокомпрессор какой-нибудь шум, визг, стук или другие звуки. Если подшипники сильно изношены, то посторонние звуки появятся даже при работе на холостых оборотах. Попросите помощника несколько раз резко нажать/отпустить педаль газа, разгоняя мотор до 2,5–3 тысяч оборотов в минуту. Каждое нажатие не должно быть дольше 0,5 секунды. Слушайте турбину – если во время разгона мотора в турбокомпрессоре возникают стук, хруст, исчезающий или постоянный визг, то подшипники необходимо менять.

- Внимательно осмотрите выхлоп работающего двигателя. Во время нажатия на газ в выхлопе должно появляться немного черного дыма, это особенность всех дизельных моторов. Однако, после разгона мотора и работы на постоянных оборотах, дым должен исчезать. Если дым заметен после набора оборотов и у него сизый или черный цвет, значит, в цилиндрах, по сравнению с топливом, слишком мало воздуха. Это может происходить из-за неправильной работы PCV-клапана, изношенных колец или маслосъемных колпачков. Все это негативно влияет на состав и свойства моторного масла, из-за чего в первую очередь страдают подшипники и сальник турбонагнетателя.

Последствия развалившейся турбины. В патрубках интеркулера не должно быть масла.

- Пережмите рукой патрубок, соединяющий впускной коллектор и турбонагнетатель. Попросите помощника до упора нажать педаль газа на 2–3 секунды. Если патрубок сильно надувается и разжимает ваши пальцы, турбина исправна. Если нет, возможно заклинивание вала, повреждение лопастей или другие повреждения.

Как проверить турбину на дизельном двигателе: видео, диагностика

Турбированные дизельные моторы отличаются большей мощностью и меньшим расходом топлива. Однако, ресурс турбины заметно ниже, чем у мотора, поэтому регулярная проверка турбонагнетателя позволит вовремя обнаружить его неисправность и обойтись небольшим ремонтом. Из статьи вы узнаете, как проверить турбину на дизельном двигателе своими руками, не обращаясь в автосервис.

Что ломается в турбине

Повышенный расход масла из-за неисправности турбины — частая поломка турбо-моторов

Чтобы четко понимать, как проверить турбину, необходимо разобраться, что именно в ней ломается. Чаще всего самый слабый элемент этого агрегата – подшипники и сальники. Если система смазки двигателя работает с нарушениями, неисправен клапан вентиляции картерных газов или из-за изношенности поршневых колец слишком велик прорыв продуктов сгорания в картер, то все это негативно влияет на состояние подшипников турбины и снижает их ресурс. Износ шариков и обойм возрастает, что приводит к появлению люфта, шума или заклинивания турбины.

Неисправный PCV-клапан приводит к росту давления масла в двигателе и турбине, из-за чего смазка продавливает сальники. Прошедшее сквозь сальник масло вытекает наружу или попадает в нагнетаемый воздух, из-за чего меняется состав топливовоздушной смеси и мотор начинает терять мощность, а в выхлопе появляется сизый или черный дым.

Когда необходимо проверять турбину

Средний срок службы турбины до ремонта или замены при использовании качественного масла, турботаймера и бережном отношении к мотору составляет 150 тысяч километров. Поэтому желательно проверять этот агрегат во время каждой замены масла. В этом случае вы обнаружите неисправность в начальной стадии, благодаря чему ремонт обойдется дешевле.

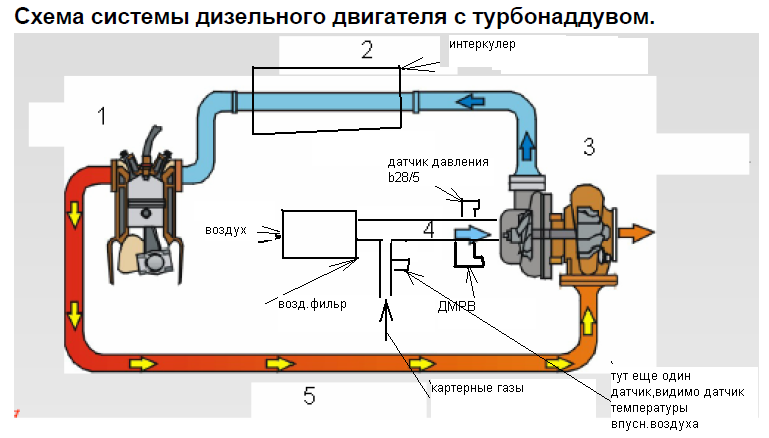

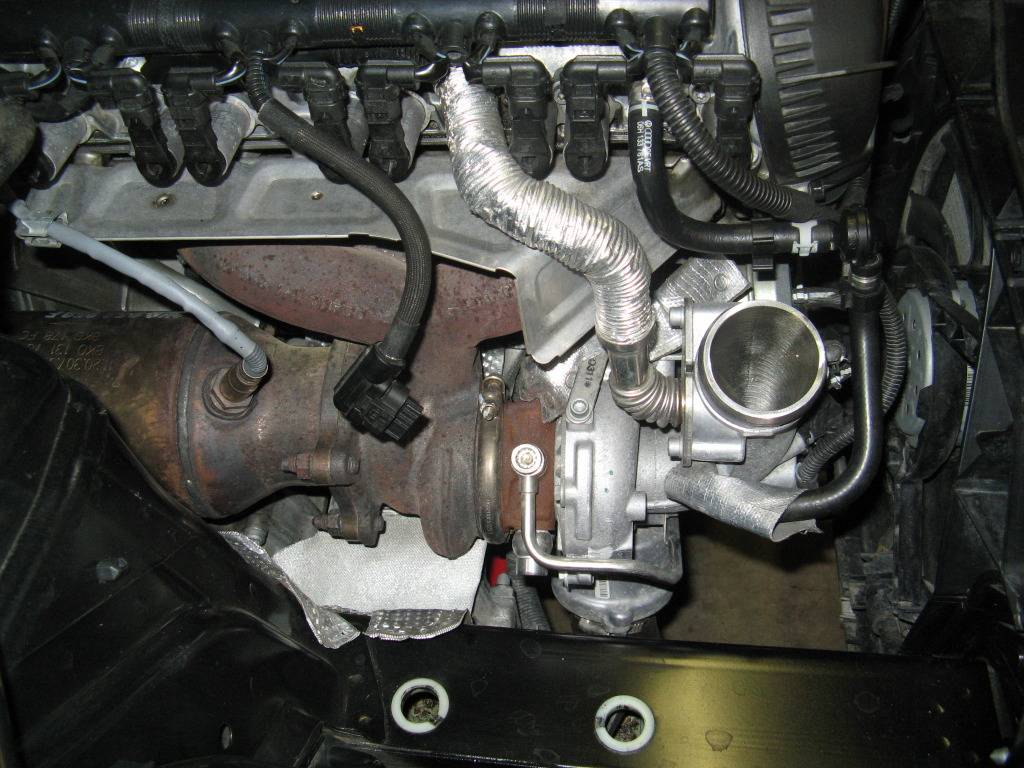

Устройство системы турбонаддува

Как самостоятельно проверить турбину

Для проверки турбины вам понадобятся чистая проветриваемая площадка, чистая белая неворсистая тряпка и помощник. Перед началом работ вы должны четко понимать, что все ваши выводы приблизительны, ведь для серьезной диагностики необходимо снимать турбину с мотора, а также проверять другие системы двигателя. Проверка турбины должна проходить так:

- На холодном двигателе внимательно осмотрите турбонагнетатель в поисках потеков масла. Проведите пальцем по корпусу агрегата, ощупайте места подключения всех шлангов и патрубков. Если обнаружили хотя бы небольшие следы масла, необходимо ехать на серьезную диагностику. Обязательно проверьте крыльчатку на предмет продольного люфта

- Заведите двигатель и дайте ему поработать в течение 1 минуты. Внимательно слушайте, издает ли турбокомпрессор какой-нибудь шум, визг, стук или другие звуки. Если подшипники сильно изношены, то посторонние звуки появятся даже при работе на холостых оборотах. Попросите помощника несколько раз резко нажать/отпустить педаль газа, разгоняя мотор до 2,5–3 тысяч оборотов в минуту. Каждое нажатие не должно быть дольше 0,5 секунды. Слушайте турбину – если во время разгона мотора в турбокомпрессоре возникают стук, хруст, исчезающий или постоянный визг, то подшипники необходимо менять.

- Внимательно осмотрите выхлоп работающего двигателя. Во время нажатия на газ в выхлопе должно появляться немного черного дыма, это особенность всех дизельных моторов. Однако, после разгона мотора и работы на постоянных оборотах, дым должен исчезать. Если дым заметен после набора оборотов и у него сизый или черный цвет, значит, в цилиндрах, по сравнению с топливом, слишком мало воздуха. Это может происходить из-за неправильной работы PCV-клапана, изношенных колец или маслосъемных колпачков. Все это негативно влияет на состав и свойства моторного масла, из-за чего в первую очередь страдают подшипники и сальник турбонагнетателя. Последствия развалившейся турбины. В патрубках интеркулера не должно быть масла.

- Пережмите рукой патрубок, соединяющий впускной коллектор и турбонагнетатель. Попросите помощника до упора нажать педаль газа на 2–3 секунды. Если патрубок сильно надувается и разжимает ваши пальцы, турбина исправна. Если нет, возможно заклинивание вала, повреждение лопастей или другие повреждения.

Самостоятельная регулярная проверка турбины позволяет выявить проблемы в начальной стадии, благодаря чему вы сможете устранить их без серьезного ремонта или замены этого агрегата. Пренебрежение такой проверкой приведет к тому, что вам придется выложить не одну сотню евро за ремонт или замену турбокомпрессора. Теперь вы знаете, как проверить турбину на дизеле своими руками, поэтому сможете вовремя обнаружить любую неисправность.

Интеркуллер

Было замечено, что если при смесеобразовании используется холодный воздух, КПД двигателя увеличивается до 20%. Это открытие привело к появлению интеркуллера – дополнительного элемента турбин, повышающего эффективность работы.

После всасывания воздуха он проходит через радиатор, и в охлажденном состоянии попадает во впускной коллектор. Мы уже публиковали статью, в которой можно подробно ознакомиться со схемой работы интеркуллера.

За турбиной современного автомобиля необходимо должным образом ухаживать. Механизм крайне чувствителен к качеству моторного масла и перегреву. Поэтому смазочный материал рекомендуется менять не реже, чем через 5-7 тысяч километров пробега.

Кроме того, после остановки машины следует оставлять ДВС включенным на 1-2 минуты. Это позволяет турбине остыть (при резком прекращении циркуляции масла она перегревается). К сожалению, даже при грамотной эксплуатации ресурс компрессора редко превышает 150 тысяч километров.

Строение и принцип действия дизельного двигателя делают его незаменимым агрегатом на тяжелом транспорте, которому необходима хорошая тяга «на низах». Современные дизели с равным успехом работают и в легковых автомобилях, главное требование к которым: приемистость и время набора скорости.

Сложный уход за дизелем компенсируется долговечностью, экономичностью и надежностью в любых ситуациях.