Обслуживание

При нормальной работе зубчатый механизм работает плавно, а процесс сопровождается монотонным умеренным шумом. Наличие посторонних звуков и неравномерность вращения свидетельствуют об износе поверхностей, входящих в зацепление, или нарушении регулировки.

Во время проведения технического обслуживания при осмотре проверяют отсутствие трещин, поломок зубьев или их сколов

Особое внимание обращается на правильность зацепления колесных пар и отсутствие зазоров. При работе проверяют торцевое биение и контролируют поверхности трения. Правильность зацепления определяют нанесением краски на зубья передачи

Пока она не засохла, валы проворачивают несколько раз и осматривают места соприкосновения рабочих поверхностей. По форме отпечатка (он должен быть в форме эллипса) определяют общее состояние передачи

Правильность зацепления определяют нанесением краски на зубья передачи. Пока она не засохла, валы проворачивают несколько раз и осматривают места соприкосновения рабочих поверхностей. По форме отпечатка (он должен быть в форме эллипса) определяют общее состояние передачи.

Обращают внимание на точки касания. Они должны быть приблизительно в средней части высоты зуба. Пятно краски должно занимать 70 – 80% его длины

Регулировка в основном сводится к увеличению или уменьшению толщины прокладок под подшипниками

Пятно краски должно занимать 70 – 80% его длины. Регулировка в основном сводится к увеличению или уменьшению толщины прокладок под подшипниками.

В зависимости от типа узла смазка открытого механизма может проводиться периодически вручную пластичным материалом. Для закрытых конструкций она осуществляться принудительно разбрызгиванием или окунанием части венца рабочего колеса в ванну со смазкой.

Основные параметры

При изготовлении и применении колесных пар важное значение имеют параметры их составляющих. К основным параметрам относятся:

- Делительная окружность. Это те части элементов, которые соприкасаются между собой и катятся одна по другой без скольжения.

- Шаг – расстояние между профильными поверхностями соседних зубьев.

- Модуль (длина делительной окружности).

- Высота делительной головки.

- Диаметр окружности в районе вершин и на точках впадин зубьев.

Эти и другие параметры зубчатой передачи в обязательном порядке отображаются на чертежах. Их выбор зависит от назначения механизма, в котором будет использована зубчатая передача.

Большинство параметров инженеры рассчитывают во время проектирования, другие используют в готовом виде, выбирая их по специальным утвержденным таблицам.

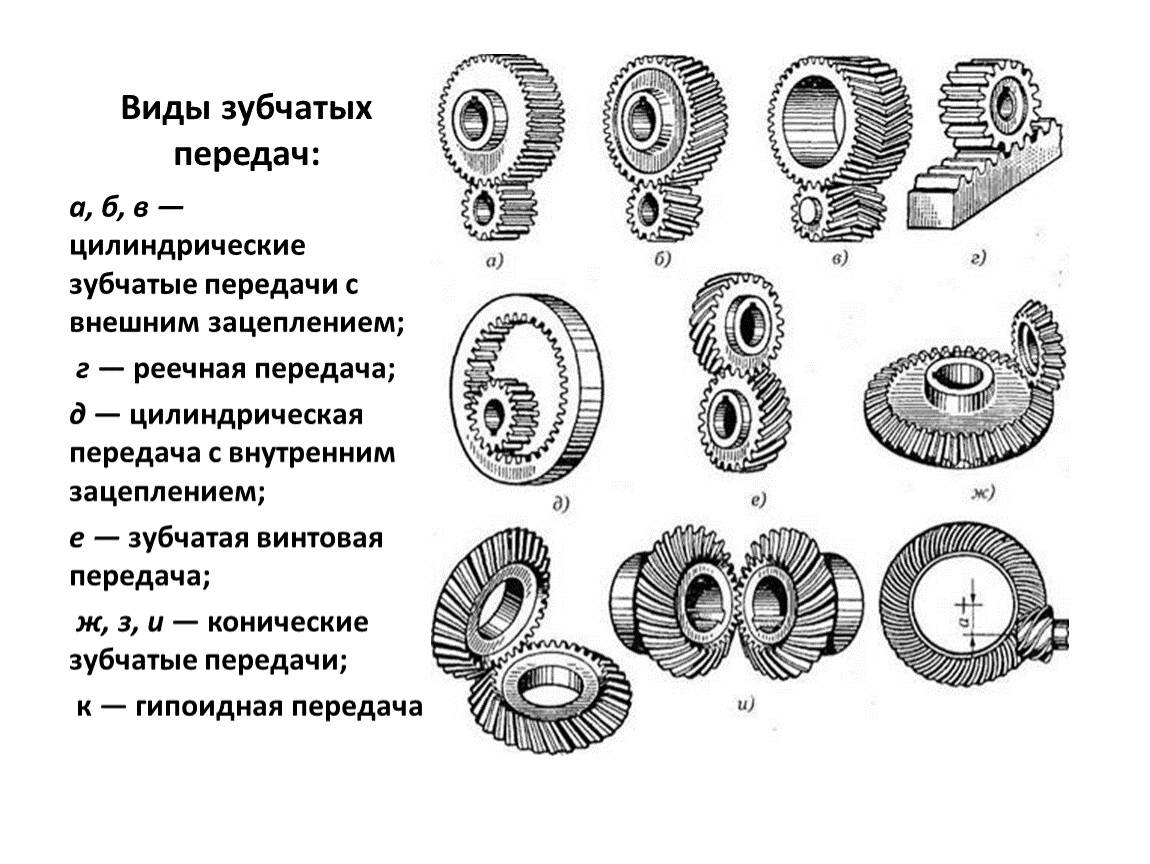

Цилиндрические зубчатые колёса

Как видно из таблицы

прямозубыми могут быть как

цилиндрические, так и конические колёса.

Прямозубые 1) при 2) при 3) также применяются в открытых и | а) прямозубое колесо, б) косозубое колесо, в) шевронное колесо Рисунок 1 |

Хотя максимальные окружные скорости

прямозубых колёс могут доходить до 15 м/с,

наиболее часто применяются скорости до 5 м/с.

Одним из достоинств прямозубой передачи

является отсутствие осевых усилий.

Косозубая передача используется обычно в

следующих случаях:

1) если нельзя подобрать цилиндрическую

прямозубую пару со стандартным модулем при

заданных межосевом расстоянии и

передаточном отношении;

2) в случае необходимости иметь малое

колесо с небольшим числом зубьев при

одновременно высоких требованиях к

плавности и равномерности передачи;

3) при повышенных окружных скоростях колёс

(при средних и

высоких скоростях) и требованиях в отношении бесшумности

передачи;

4) при больших передаточных отношениях

Косозубые и шевронные

зубчатые колёса в зависимости от качества

изготовления могут применяться при

окружных скоростях до 30 м/с. Косозубые

передачи иногда используются при малых

окружных скоростях. Это объясняется

некоторыми их преимуществами перед

прямозубыми: одновременно в зацеплении

находится несколько зубьев, передача

вращения происходит более плавно,

уменьшаются динамические нагрузки,

возникающие вследствие неточности

изготовления колёс. Кроме того,

изготовление косозубых колёс не требует

специального оборудования и оснастки.

Одним из недостатков косозубых колёс

является наличие осевого усилия, что

вызывает необходимость усиления

подшипниковых узлов и вала. Поэтому при

больших осевых усилиях при передачи

больших мощностей рационально применение

более сложных шевронных передач, в которых

осевые усилия скомпенсированы.

Рисунок 2 | Рисунок 3 | Цилиндрические передачи Вариант с пересекающимися 1. Оси колёс скрещиваются под углом 90º. В 2. Оси скрещиваются под углом не равным 90º. а) ведущее колесо винтовое, ведомое – б) зубья обоих колес винтовые одного в) зубья обоих колес винтовые разного |

Рисунок 4 |

Цилиндрические передачи с

внутренним зацеплением

По сравнению с передачами

наружного зацепления цилиндрические

передачи с внутренним зацеплением имеют

во много раз меньшее относительное

скольжение рабочих поверхностей зубьев,

меньшее удельное давление между рабочими

поверхностями зубьев и меньшие размеры при

сравнительно большом передаточном

отношении и малом межцентровом расстоянии.

Однако они не получили большого

распространения, поскольку они более

сложны в изготовлении и при их применении

не обеспечивается достаточная жесткость

валов вследствие консольного расположения

колеса и шестерни.

Корригирование

цилиндрических зубчатых колёс

Цилиндрические зубчатые колёса могут

быть как со смещением исходного контура,

так и без смещения исходного контура.

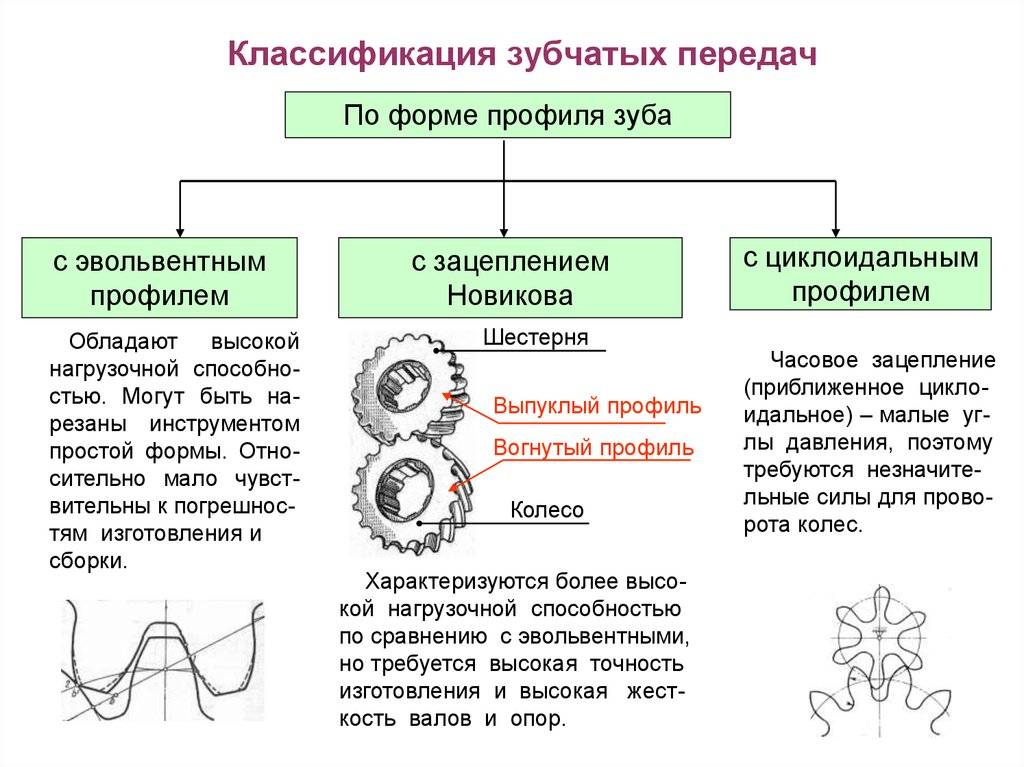

Эвольвентное зубчатое зацепление обладает

ценным свойством: допускает успешную

работу передачи и при изменении расстояния

между центрами. Возможно три положения

шестерни по отношению к колесу: нормальное,

сближенное и раздвинутое. Таким образом,

эвольвентное зацепление допускает

использование для образования профиля

зубьев различных участков эвольвенты, что

даёт возможность осуществлять сдвиги

профиля как при неизменном расстоянии

между центрами (высотная коррекция), так и

при раздвинутых или сближенных центрах (угловая

коррекция).

Смещение исходного контура является одним

из видов модификации профилей зубьев (корригирования).

Преимущества эвольвентного

зацепления при использовании

корригирования:

– уменьшается минимально допустимое число

зубьев (увеличивается модуль при том же

диаметре шестерни);

– повышается прочность (особенно изгибная,

так как зуб утолщается у основания);

– повышается износостойкость;

– повышается плавность эвольвентных

передач.

К недостаткам коррегирования можно

отнести уменьшение коэффициента

перекрытия.

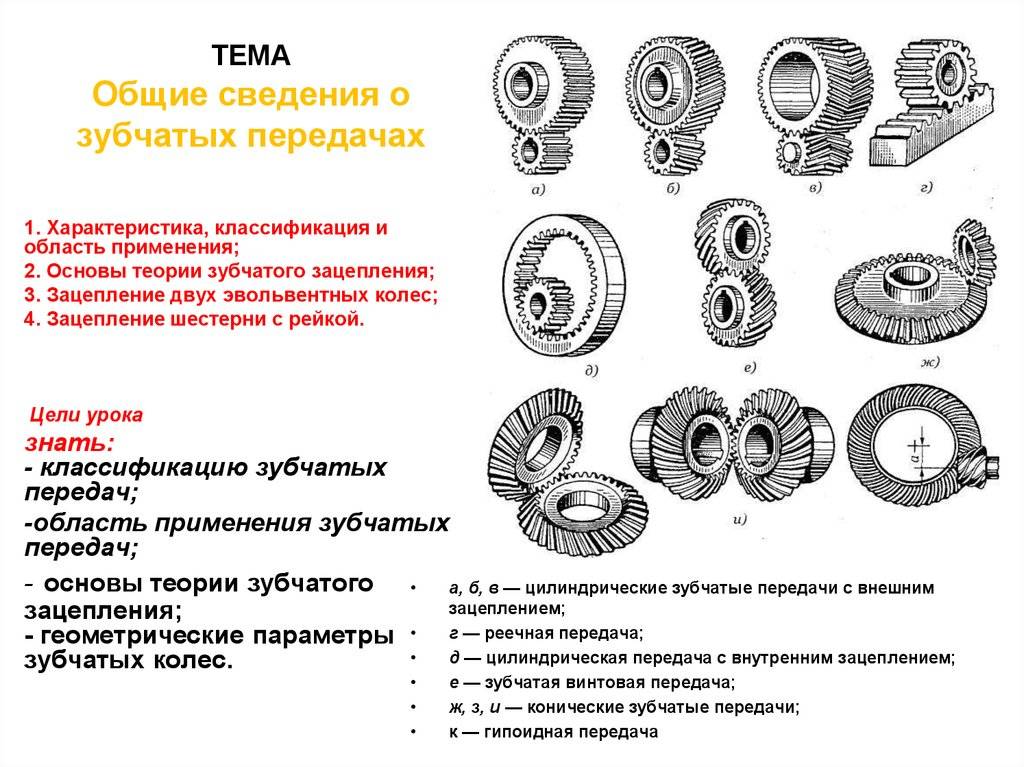

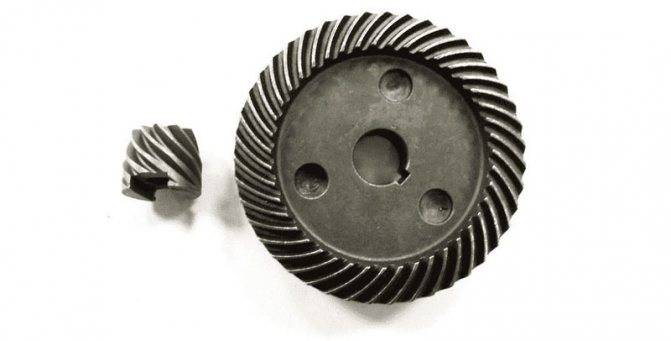

Устройство конической передачи

Коническая зубчатая передача представляет собой пару конических шестерен — зубчатых колес, прошедших обработку под заданным углом. После обработки обе шестерни получают изменяемый от основания к вершине диаметр, форму, напоминающую конус, благодаря чему и получили свое название. Зубья шестерен вырезаются на боковой поверхности, при работе конические шестерни сопрягаются боковыми плоскостями. Конические пары в силу особенностей своей конструкции считаются наиболее сложными в изготовлении и сборке. К тому же они имеют не самую высокую несущую способность (например, у конической передачи при прочих равных параметрах она на 15% ниже). Тем не менее в узлах и механизмах, где необходима передача крутящего момента с угловым смещением, альтернативы им нет.

Элемент пары, передающий крутящий момент, называют ведущим (шестерней), а тот, что принимает крутящий момент — зубчатым колесом (ведомым). Результирующий угол изменения направления вращения равен сумме углов обеих конических шестерен. Наиболее часто в машинах и механизмах встречается ортогоническая коническая пара, изменяющая направление вращающего момента под углом 90 градусов (2 х45). Возможности конической передачи не исчерпываются способностью изменять направление оси вращения в широком диапазоне углов. С помощью такой конструкции можно также изменить частоту вращения (число оборотов в минуту) и мощность.

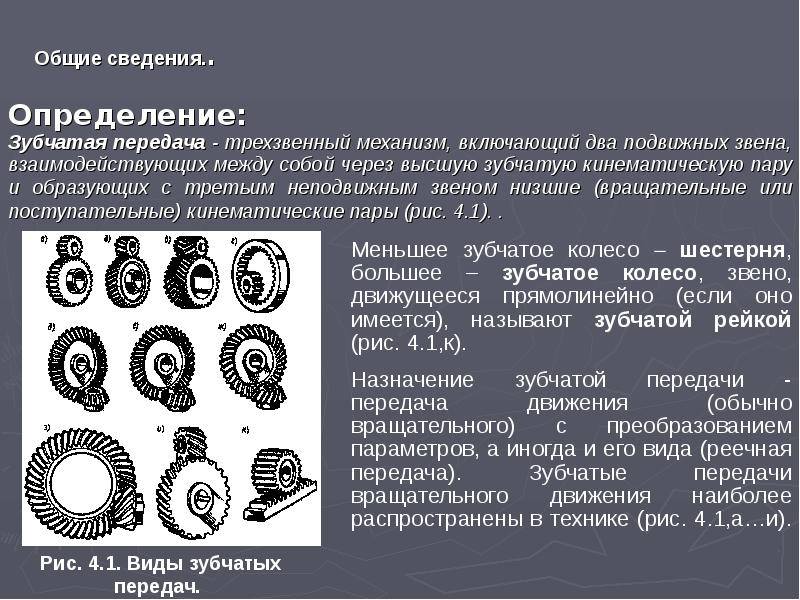

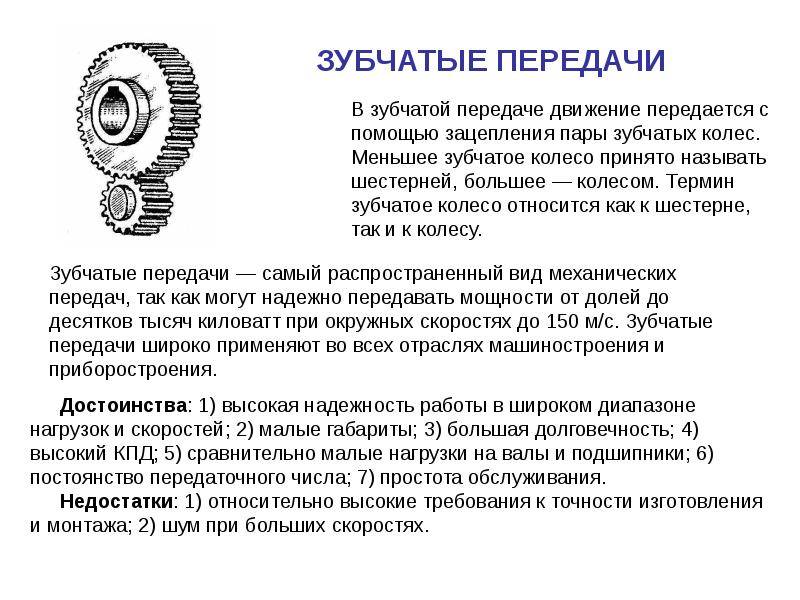

Общее описание

Для того чтобы передать усилия, ранее использовался повсеместно лишь один метод — ременный, который имел важное промежуточное звено — ремень. В нашем же случае способ меняется. Ненужный переходник исключается, вместо него появляется сцепление между элементами

Ненужный переходник исключается, вместо него появляется сцепление между элементами.

Таким образом, увеличивается не только уровень надежности и минимизируется размер всей системы, но также достигается и еще одно важное преимущество. Снижается расход энергии, необходимый для активации всей конструкции. Существует масса ключевых факторов, которые определяют эффективность, сферу применения механизма

Разумеется, важным аспектом становятся габариты, материал производства и точность

Существует масса ключевых факторов, которые определяют эффективность, сферу применения механизма. Разумеется, важным аспектом становятся габариты, материал производства и точность.

Если говорить про общие сведения о зубчатых передачах, нужно знать, что в хорошем продукте между зубьями всегда присутствует зазор. Они не располагаются вплотную. Иначе скольжение будет невозможным по определению. А также будет крайне неудобно смазывать подвижные части. Эксплуатационный срок, равно как и эффективность применения будет значительно снижена. Не нужно забывать, что многие типы производства подразумевают образование высоких температур на производственных площадках. А сами механические детали во время работы ввиду банальной силы трения разогреваются. Значит, металл будет расширяться, незначительно увеличиваться в размерах. И без зазора зубья просто встанут, упираясь друг в друга и заблокировав дальнейший ход.

Поэтому выбор конечного продукта всегда стоит останавливать на том, что точно не подведет. Именно поэтому мы в всегда внимательно относимся к деталям. И любая часть наших станков и иной продукции отвечает не только всем требованиям нормативной документации, но и желаниям наших клиентов.

Применение зубчатых передач

Области применения зубчатых передач весьма обширны. Сегодня подобные механизмы применяются в различных отраслях промышленности. Проведенные исследования указывают на то, что в год изготавливается несколько миллионов экземпляров подобных изделий. Рассматривая применение и назначение отметим нижеприведенные моменты:

- Цилиндрическая передача используется для повышения или понижения передаваемого усилия. Примером их применения можно назвать двигатели внутреннего сгорания или коробки передач, буровые и металлургические установки, оборудование горнодобывающей промышленности.

- Конические передачи применяют намного реже. Это прежде всего связано с тем, что они довольно сложны в производстве. Область применения – сложная механическая передача с переменными углами и изменением нагрузки. Примером можно назвать ведущие мосты транспортных средств, а также конвейеры и другие устройства, применяемые в агропромышленном комплексе.

Область применения зависит от конструктивных особенностей механизма, а также типа применяемого материала при производстве.

На момент работы слышен монотонный умеренный шум. Если появляются посторонние звуки, то это может указывать на появление существенных проблем, к примеру, сильного износа поверхности. Техническое обслуживание проводится следующим образом:

Визуальный осмотр требуется для того, чтобы исключить вероятность наличия трещин или сколов на поверхности.

Особое внимание уделяется тому, чтобы при работе колеса правильно зацеплялись. Слишком большой зазор может привести к сильному износу и другим проблемам, так как нагрузка распределяется неравномерно. Изменение зазора проводится путем регулировки положения вала и подшипников.

На момент работы уделяется внимание тому, чтобы не возникало торцевое биение или другая неравномерность хода.

Для определения правильности хода на зубья наносятся отметки при помощи специальной краски

До момента их полного засыхания валы проворачивают несколько раз. Форма отпечатка определяет то, насколько правильно соединение.

После высыхания краски уделяется внимание тому, чтобы точка касания была в средней части высоты зуба. Изменить положение можно путем установки специальных подкладок под подшипники.

На момент обслуживания проводится добавление требующегося количества смазывающего вещества. Как ранее было отмечено, без него существенно увеличивается степень износа поверхности.

Изменение зазора проводится путем регулировки положения вала и подшипников.

На момент работы уделяется внимание тому, чтобы не возникало торцевое биение или другая неравномерность хода.

Для определения правильности хода на зубья наносятся отметки при помощи специальной краски. До момента их полного засыхания валы проворачивают несколько раз

Форма отпечатка определяет то, насколько правильно соединение.

После высыхания краски уделяется внимание тому, чтобы точка касания была в средней части высоты зуба. Изменить положение можно путем установки специальных подкладок под подшипники.

На момент обслуживания проводится добавление требующегося количества смазывающего вещества. Как ранее было отмечено, без него существенно увеличивается степень износа поверхности.

Периодическое обслуживание позволяет существенно увеличить эксплуатационный срок устройства

На момент осмотра устройства уделяется внимание также состоянию вала, подшипников и других элементов, которые обеспечивают стабильную и надежную работу. К примеру, незначительный изгиб вала становится причиной повышенного износа определенной части колеса. В самых сложных случаях происходит его обрыв

В самых сложных случаях происходит его обрыв.

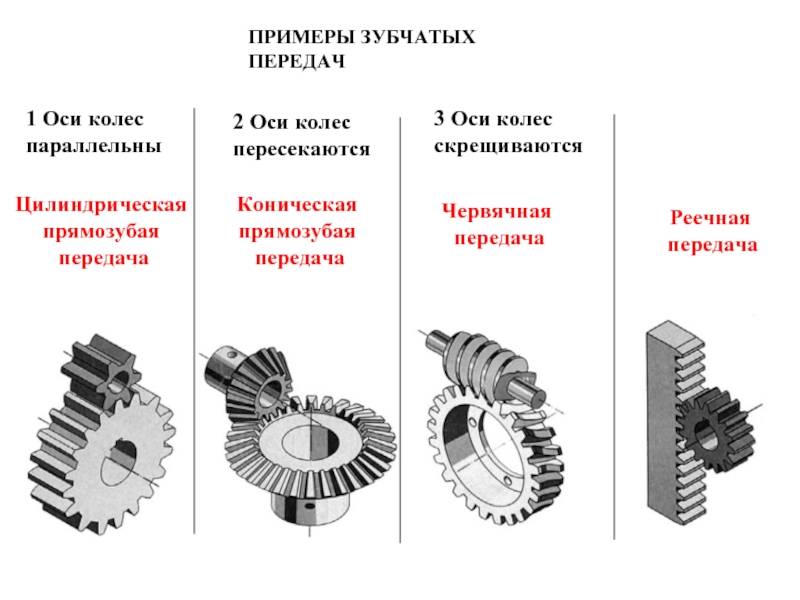

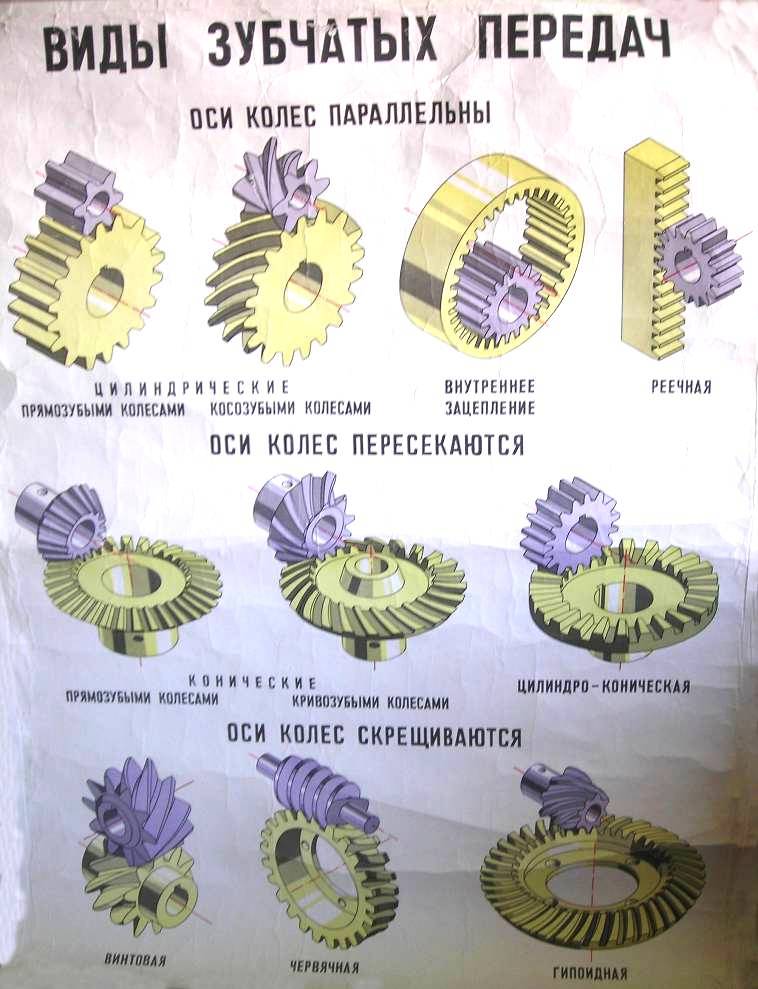

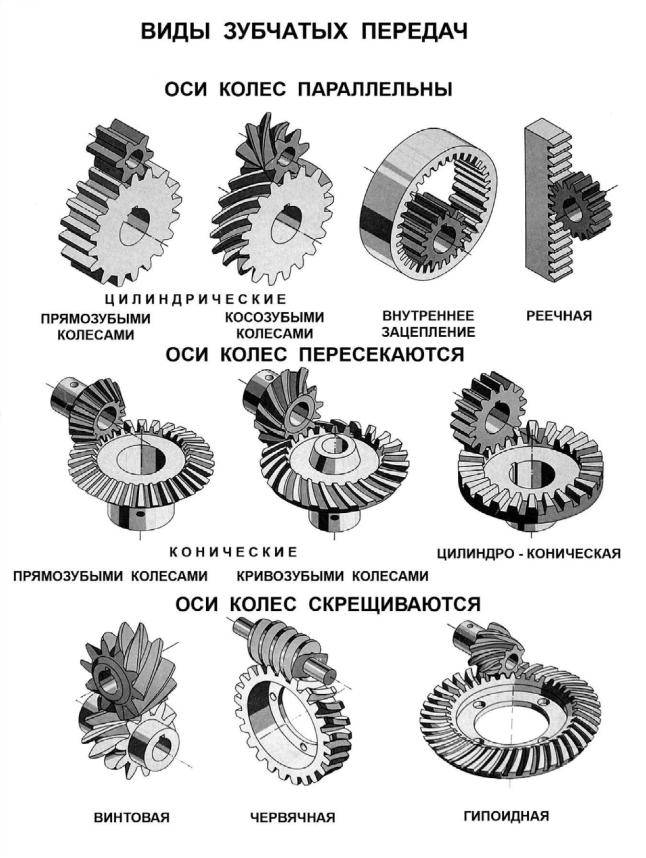

Разновидности

Начать стоит с изучения видов зубчатых передач, которые нашли широкое применение в разных отраслях, включая автомобилестроение.

Основной акцент будет сделан именно на автомобилях. В них используются различные типы зубчатых передач.

Зацепление зубцами способствует эффективной передаче вращательного движения, поступающего от автомобильного двигателя. В это же время преобразуется движение, меняется частота вращения, изменяется показатель крутящего момента.

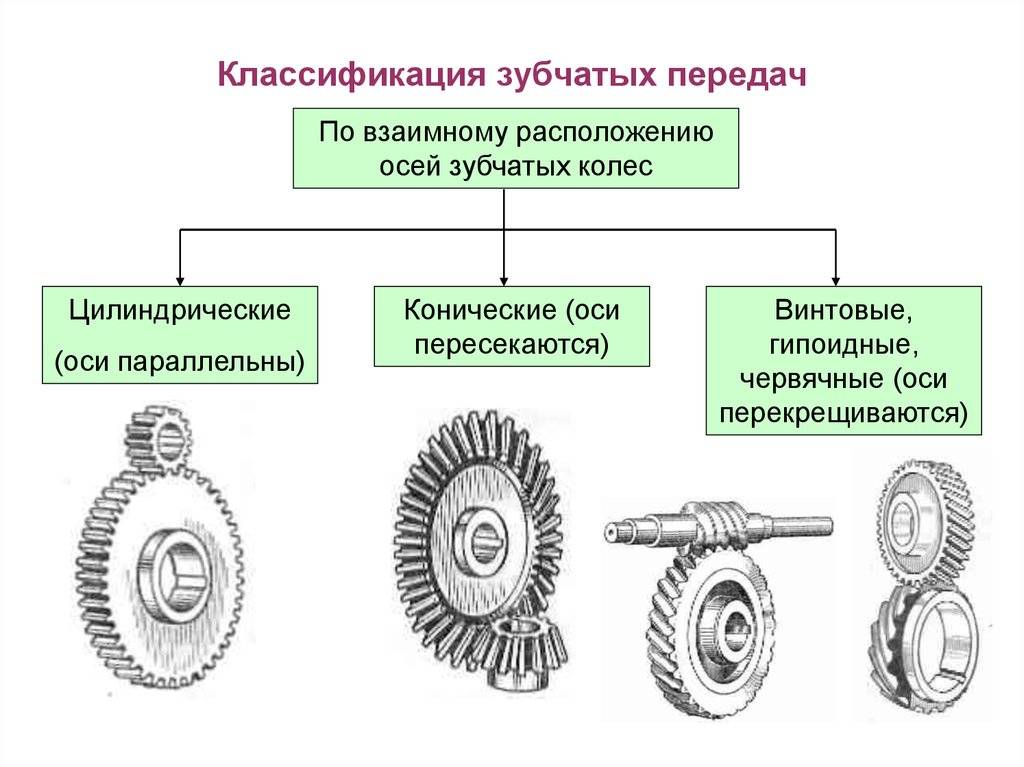

Чтобы выполнять подобные функции, требуется использовать соответствующие механизмы. Согласно действующей классификации зубчатых передач, их можно разделить на несколько категорий.

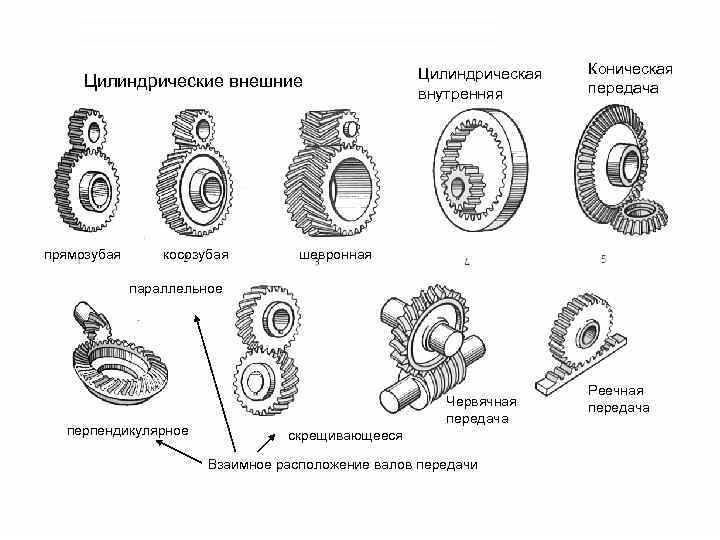

Цилиндрические. Эти передачи включают в себя пары преимущественно с разным числом зубцов. Оси зубчатых колёс в случае с цилиндрическими передачами параллельные

Важно помнить о таком понятии как передаточное отношение. Это отношение количества зубьев

Что интересно, зубчатое колесо, большее по размеру, так и называют, а вот колесо с меньшими габаритами принято называть шестернёй.

Зубчатые конические передачи. У них есть одна важная особенность. В случае с коническими зубчатыми передачи оси их колёс пересекаются. При этом вращение передаётся непосредственно между валами, которые могут располагаться под разным углом. В зависимости от того, какое колесо окажется ведущим в ситуации с конической зубчатой передачей, сама передача может оказаться повышающей или понижающей.

Червячные. Аналогом конической зубчатой передачи является червячная. Здесь предусмотрены скрещивающиеся оси вращения. Добиться большого передаточного числа можно за счёт соотношения количества зубцов на колесе и количества заходов так называемого червяка. Червяки делятся в зависимости от числа заходов. Они бывают одно-, двух- и четырёхзаходными. Тут есть ещё одна важная особенность. Здесь передача вращения происходит только на червячное колесо от самого червяка. Реализовать обратный процесс нельзя, поскольку возникнет сильное трение. У такой передачи предусмотрена способность самостоятельного торможения, что реализовано за счёт червячного редуктора. Наглядным примером выступает подъёмный механизм для работы с грузом.

Реечные. Конструкция предусматривает использование зубчатых колёс и реек. Тем самым удаётся превратить вращательное движение в поступательное, как и в обратном направлении. Ярким примером выступает автомобильная рулевая рейка.

Винтовые. Применяются передачи такого типа при скрещивании валов. Зубцы имеют точечное зацепление, они быстро изнашиваются из-за нагрузок. Потому винтовые передачи обычно реализуются в разных приборах.

Планетарные. Отличительной особенностью является применение зубчатых колёс, у которых оси подвижные. Обычно предусмотрено наружное колесо с жёсткой фиксацией и с внутренней резьбой. Дополнительно устанавливается центральное колесо, водило и сателлиты. С помощью таких элементов осуществляется перемещение по окружности неподвижного колеса, реализуя тем самым вращение центрального.

У всех разновидностей предусмотрен различный коэффициент перекрытия, являющихся характерной особенностью зубчатой передачи. Так называют величину отношения угла перекрытия колеса к угловому шагу. Что же касается угла перекрытия, то это угол, на который осуществляет проворачивание колесо за время, пока в зацеплении находится одна пара зубцов.

У конических зубчатых передач, как и у многих остальных, зацепление бывает внутренним и наружным. В случае с наружным расположением ничего сложного нет, поскольку зубцы находятся сверху. Если это внутреннее зацепление, тогда зубцы от большого колеса находятся со стороны внутренней поверхности. Тут реализовать вращение можно исключительно в одном направлении.

Классификация Конических зубчатых передач

Классификация Конических зубчатых передач

Классификация Конических зубчатых передач

Коническая зубчатая передача относится к классу Пространственных зубчатых передач, которые применяются для передачи вращения между валами, оси которых пересекаются или скрещиваются. К ним относятся, также: смешанные конические передачи, гиперболические передачи, винтовые передачи, гипоидные передачи, червячные передачи, спироидные передачи.

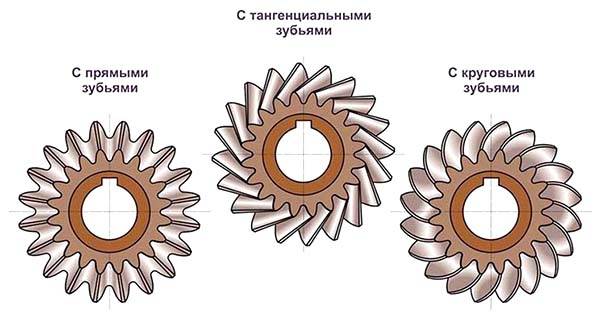

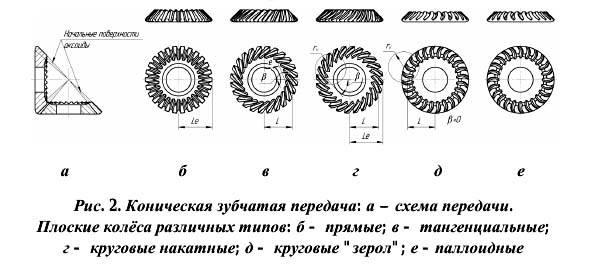

Коническая зубчатая передача осуществляет передачи между валами с пересекающимися осями, у зубчатых колёс которых аксоидные начальные и делительные поверхности конические. В конической передаче начальные поверхности совпадают с аксоидами. Линии зубьев конической передачи могут быть прямыми, тангенциальными, круговыми наклонными, круговыми «зерол», паллоидными. Вершины конусов пары конических зубчатых колес должны совпадать с точкой пересечения их осей.

Коническая передача (рис. 2.1) состоит из шестерни 1, имеющей меньшее число зубьев z1 и колеса 2 с большим числом зубьев z2, относительное движение которых можно представить как качение без скольжения друг по другу их начальных конусов (аксоидов). Линии пересечения начальных конусов и боковых поверхностей зубьев называют линиями зубьев.

Прямозубая коническая передача

Прямозубая коническая передача. Дифференциал

Оси конических колес прямозубой зубчатой передачи составляют прямой угол, и их зубья обычно нарезаются по радиусам. Прямозубые конические колёса применяют при невысоких окружных скоростях (до 2…3 м/с, допустимо до 8 м/с). Прямозубые конические передачи обеспечивают передаточное отношение до 3.

Тангенциальная коническая передача

Если зубья конических колес прямые, но идут не по радиусам, то они называются тангенциальными и могут работать с окружной скоростью до 12 м/с.

Конические передачи с криволинейными зубьями

Конические колеса с криволинейными зубьями бывают трех разновидностей:

- Коническое зубчатое колесо с круговыми зубьями, нарезанными по окружности, линии зубьев которых имеют вид дуги окружности с углом наклона β n > 0 (этот угол называют углом спирали);

- Коническое зубчатое колесо с эвольвентной линией зубьев – зубчатое колесо, теоретическими линиями зубьев которого на развертке делительного конуса являются эвольвенты концентрической окружности (Паллоидные);

- Коническое зубчатое колесо с циклоидальной линией зубьев – зубчатое колесо, теоретическими линиями зубьев которого на развертке делительного конуса являются циклоидальные кривые.

Коническое зубчатое колесо с круговыми зубьями, у которого угол наклона зубьев (угол спирали) в одной из точек делительной средней линии зуба равен нулю называют, также, коническое зубчатое колесо с нулевым углом наклона зубьев или “Зерол”.

Примечание

Различают конические зубчатые колеса с внешним нулевым, средним нулевым и внутренним нулевым углом наклона круговых зубьев, у которых соответственно равны нулю внешний делительный, средний делительный и внутренний делительный углы наклона средней линии зуба конического зубчатого колеса с круговыми зубьями.

Конические зубчатые колёса с криволинейными зубьями обеспечивают более плавное зацепление, меньший шум, большую несущую способность и окружную скорость – до 35-40 м/с.

Благодаря наклону и бочкообразной форме зубьев конические колеса с круговым зубом, более прочны, бесшумны и допускают большие отклонения при монтаже, чем прямозубые.

Конические передачи с круговыми зубьями имеют в зацеплении одновременно не менее двух зубьев, обеспечивая за счет формы зуба непрерывный контакт, бесшумность и плавность даже при высоких скоростях вращения. При этом передаваемые мощности на 30 % больше, чем у прямозубых конических колес.

Колеса типа Зерол, как и прямозубые конические колеса, работают с минимальными осевыми нагрузками. Они легко шлифуются после термообработки, благодаря чему достигается высокая точность. Поэтому колеса типа Зерол применяют в высокоскоростных передачах (с окружной скоростью более 76 м/с), используемых в авиастроении. Их можно устанавливать также в приводах, где ранее применялись прямозубые колеса.

Основные достоинства и недостатки зубчатых передач

Ключевые преимущества видны невооруженным взглядом. Это:

• Длительный срок эксплуатации. Мы уже пояснили, что простой инструмент редко ломается. А в обозначенном случае мы имеем дело с крепким металлом, отсутствием ломких деталей, закаленной частью, соприкасающейся с партнером (зубьями). Поэтому такой механизм по праву можно считать долгожителем.

• Простая регулировка скорости. Масса вариантов настройки, установки.

• Высочайший уровень КПД при небольших затратах.

• Компактность

Что особенно важно. Ведь минимальный размер всего механизма позволяет сэкономить место в устройстве

Как пример, зубчатая передача позволяет сделать более компактный насос, сохраняя высокую мощность.

Но и минусы тоже существуют:

- • Динамически во время работы невозможно сменить темп.

- • Дороговизна, а также сложность. Выполнить кустарными методами, как муфту или что-то схожее, не выйдет. Необходимо обращаться к профессиональным производителям. И одним из лучших вариантов будет «Сармат». Где при эталонном качестве продукта не задираются расценки выше среднерыночных. Что редкость для современной экономической ситуации.

- • Шумовой эффект. Избавиться от аспекта не получится, и чем выше скорость, тем сильнее будет сопровождающий работу звук. Вращательное движение не может быть беззвучным, зацепление зубьев делает свое дело. Такой способ является очень надежным, но и весьма шумным.