Как работает турбонаддув в машине

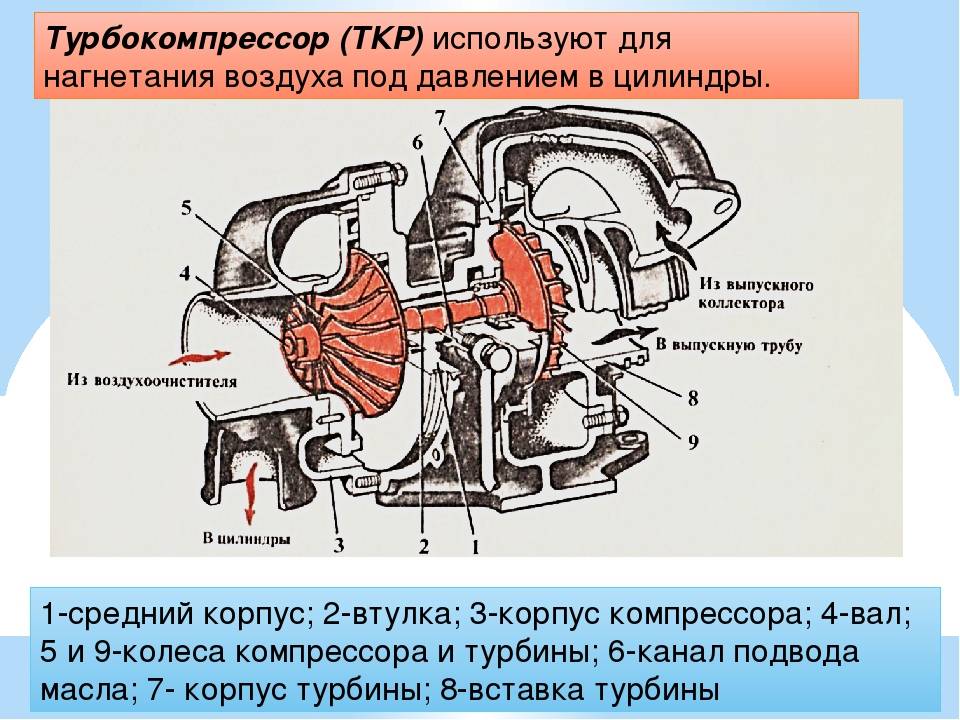

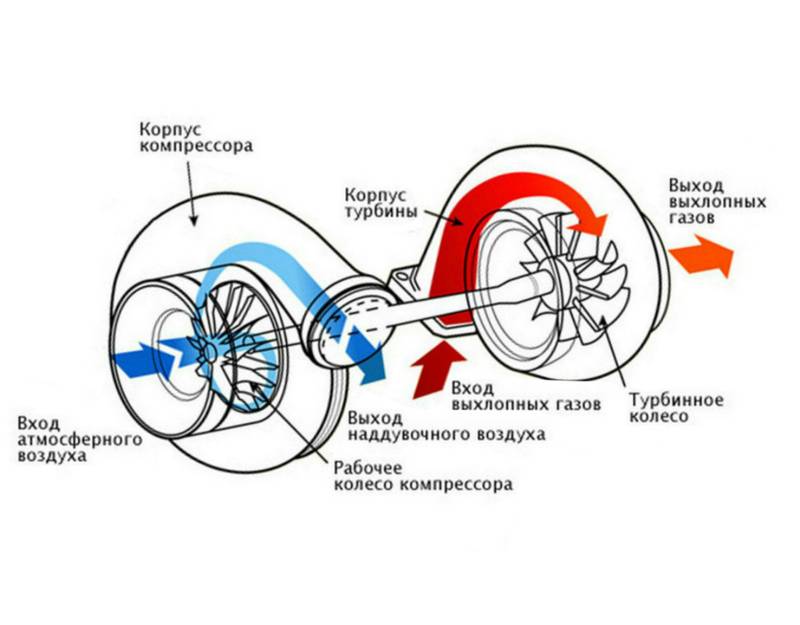

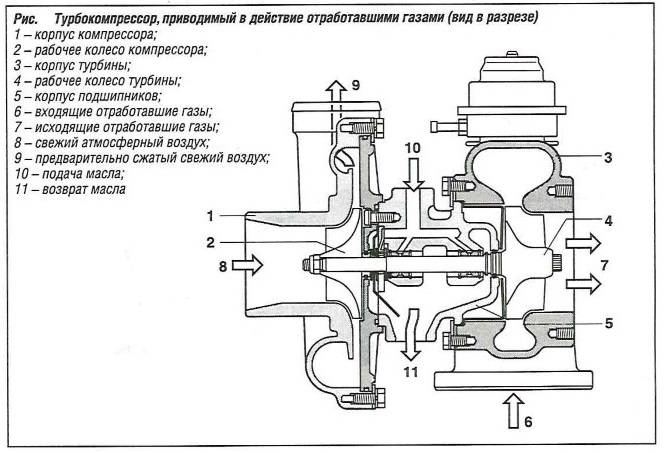

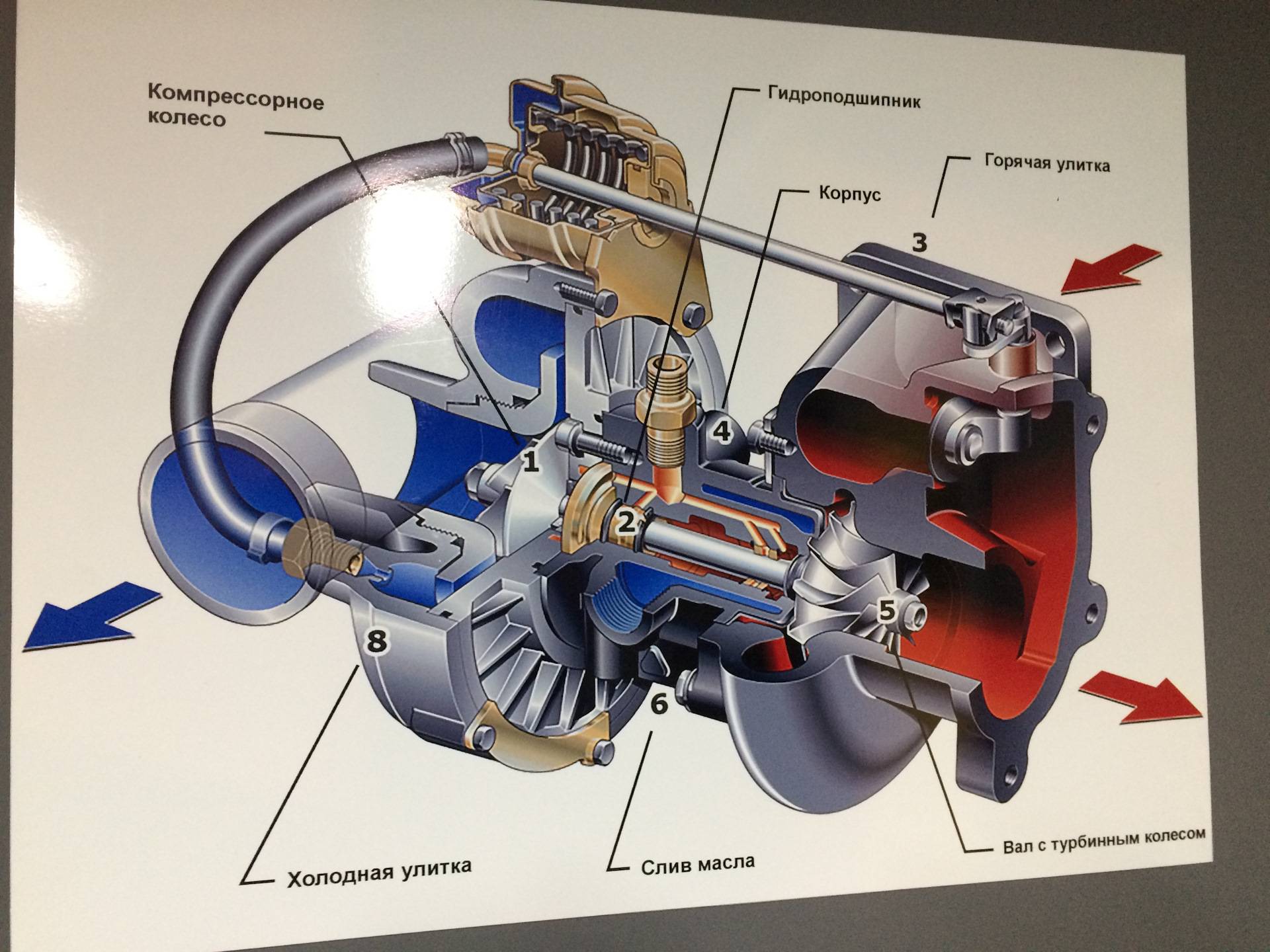

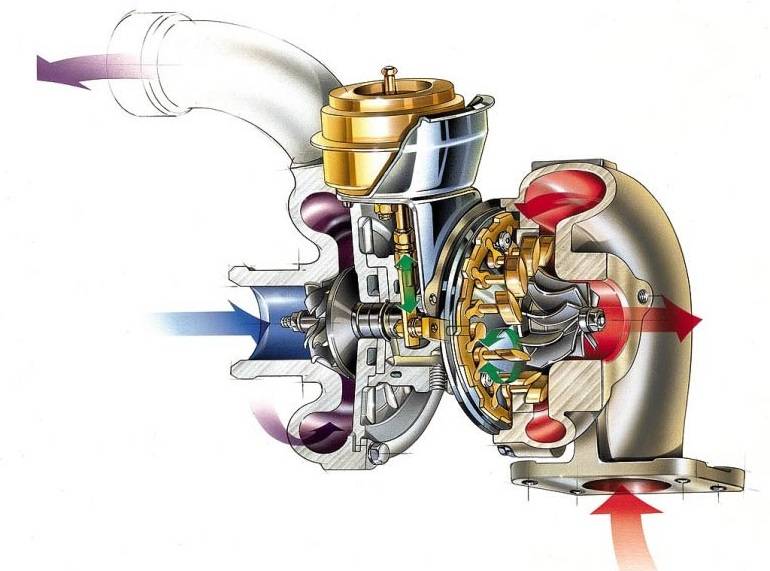

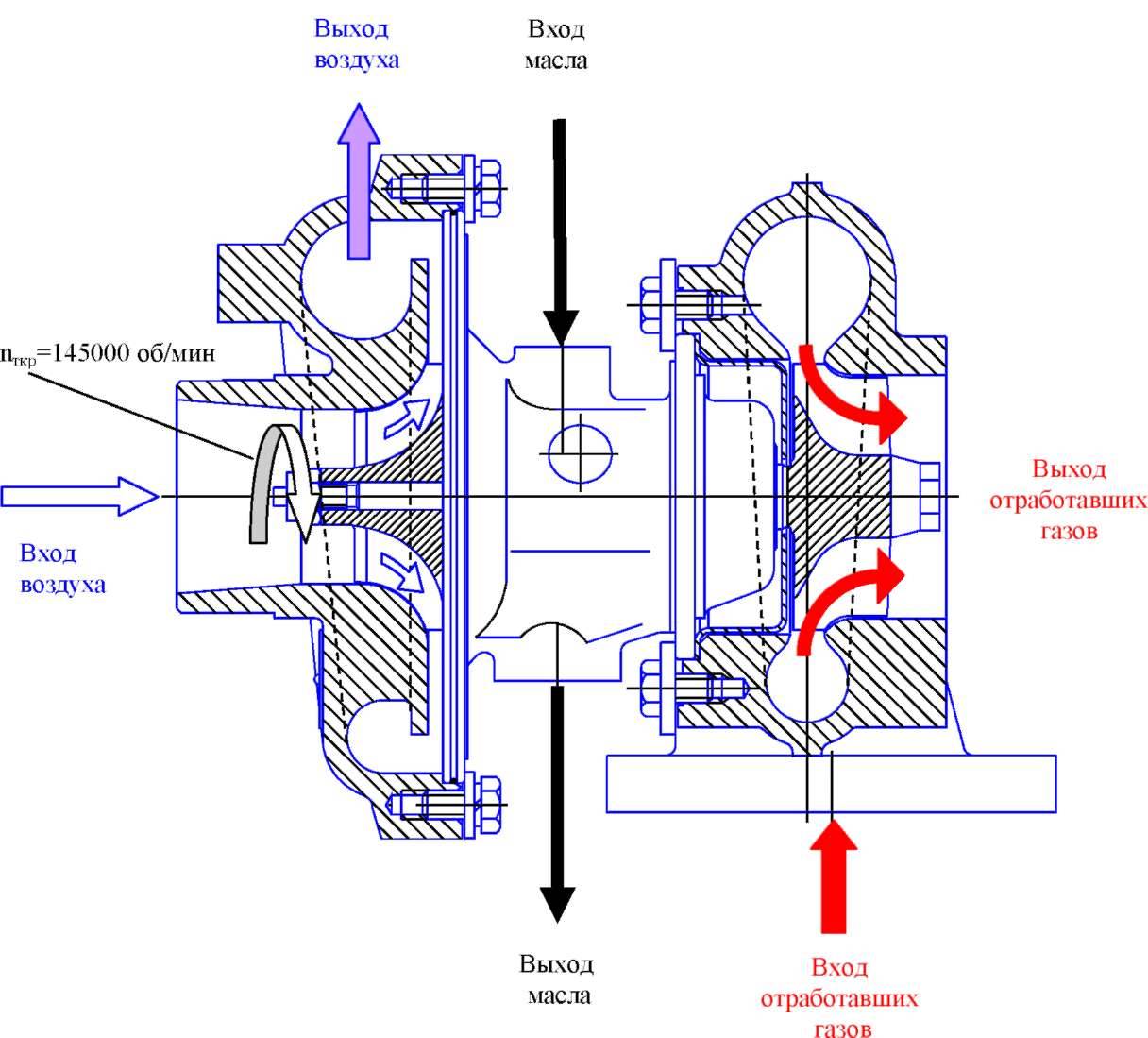

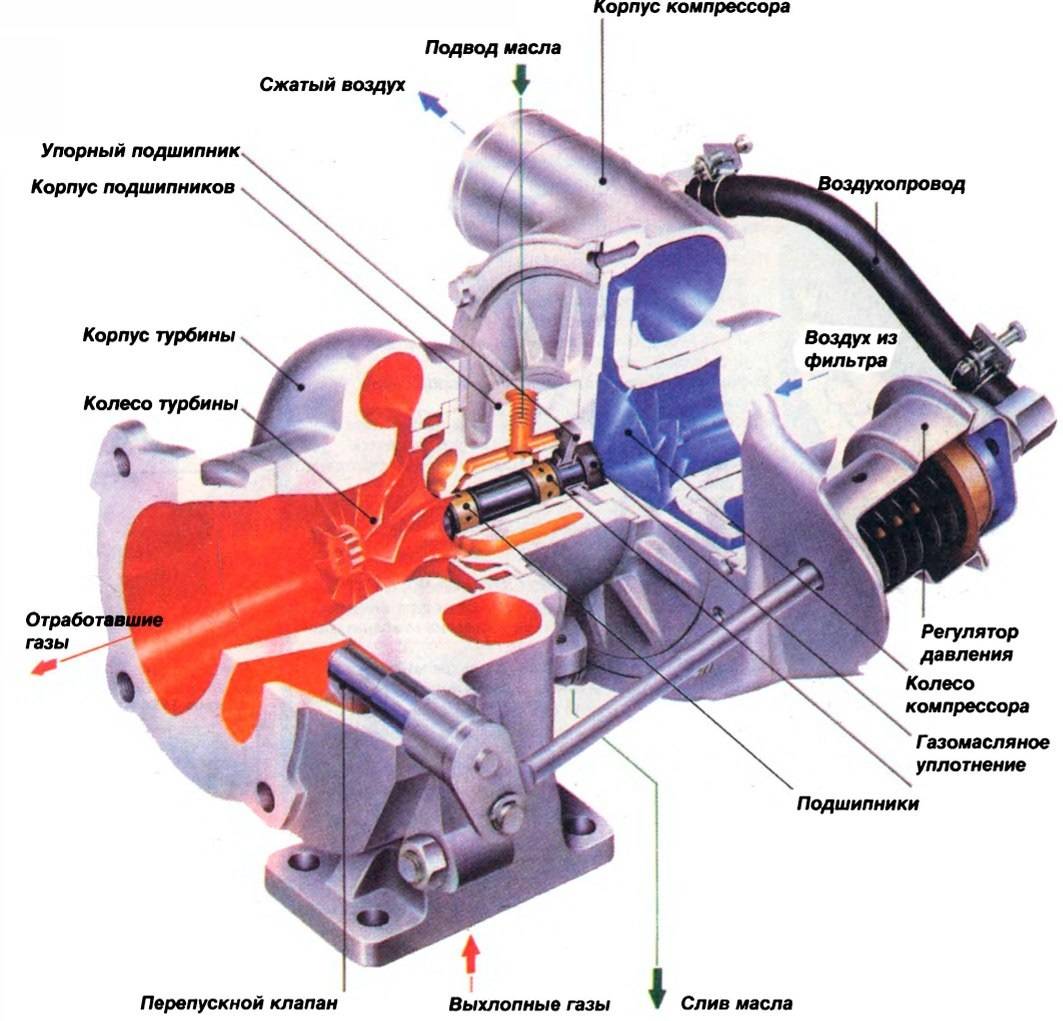

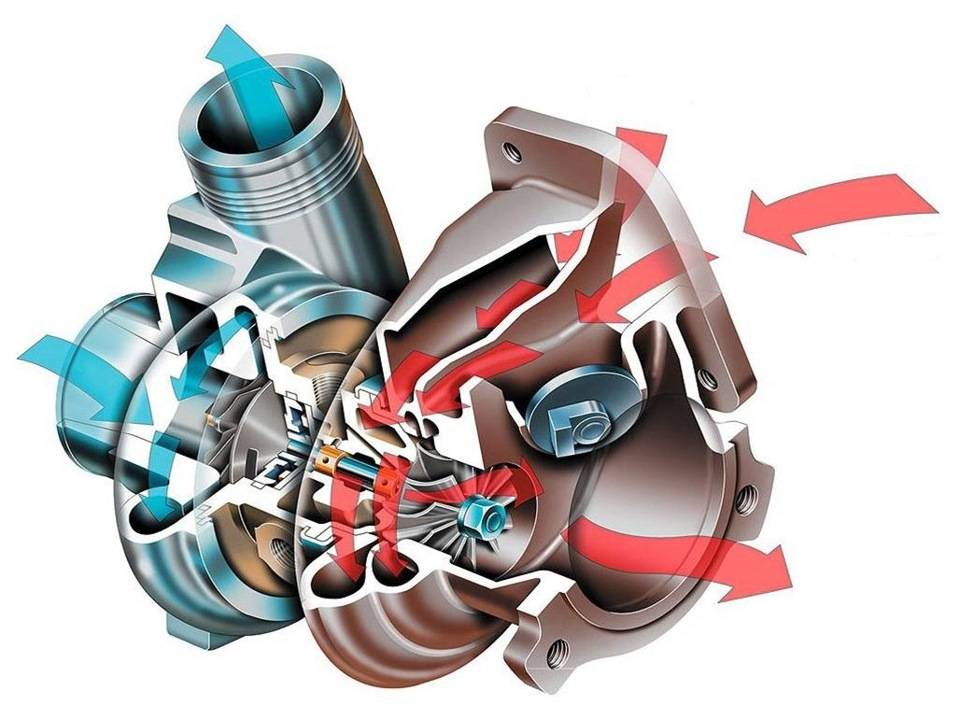

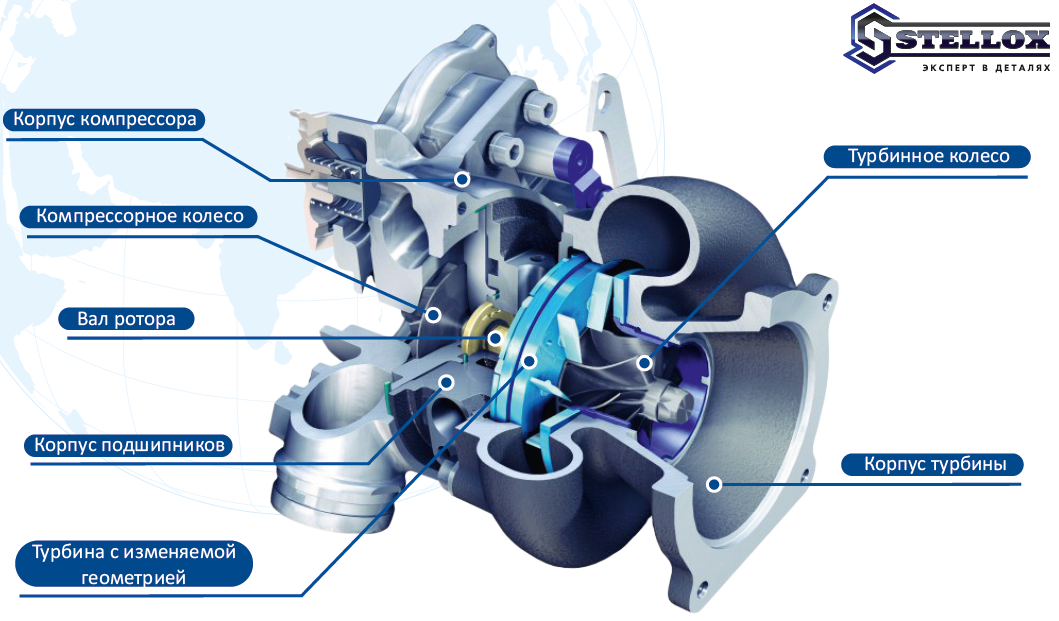

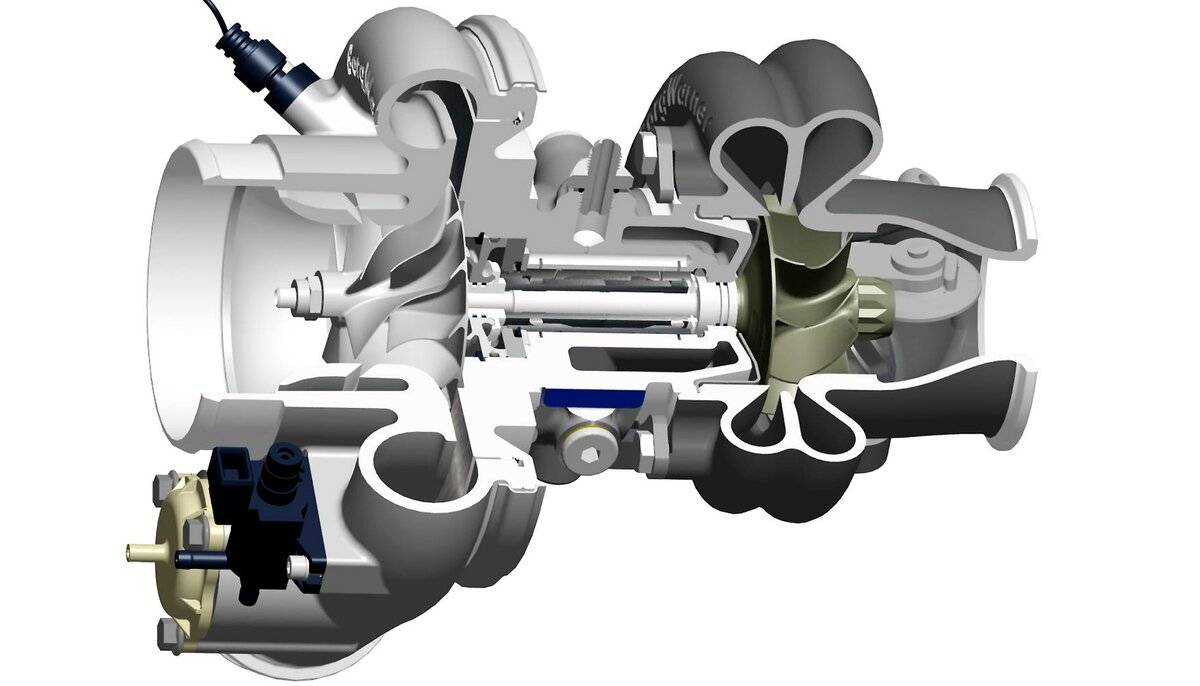

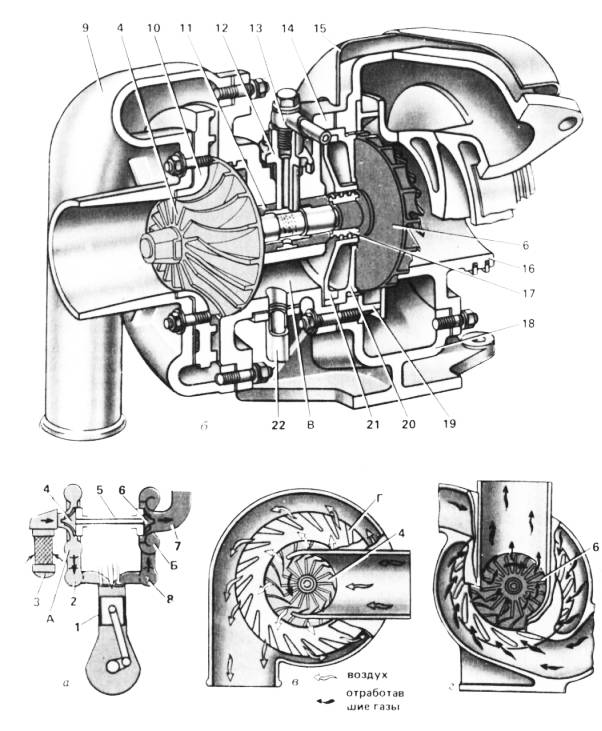

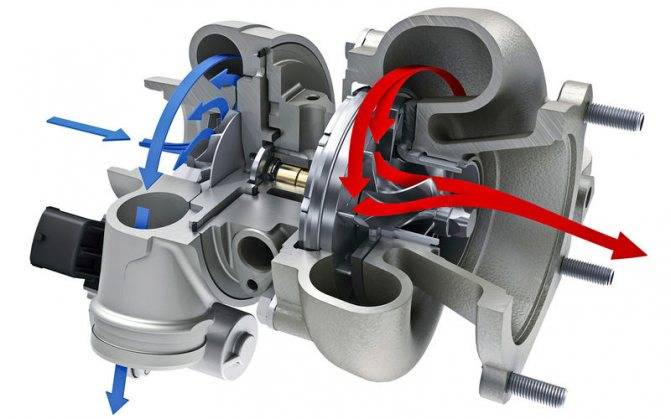

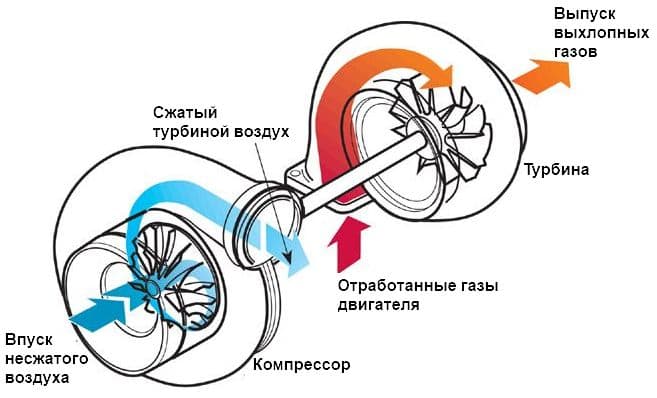

Энергия отработанных выхлопных газов в двигателе направляется на турбинное колесо нагнетателя, которое под воздействием газов вращается в своем корпусе, имеющем особую форму для улучшения кинематики прохождения выхлопных газов.

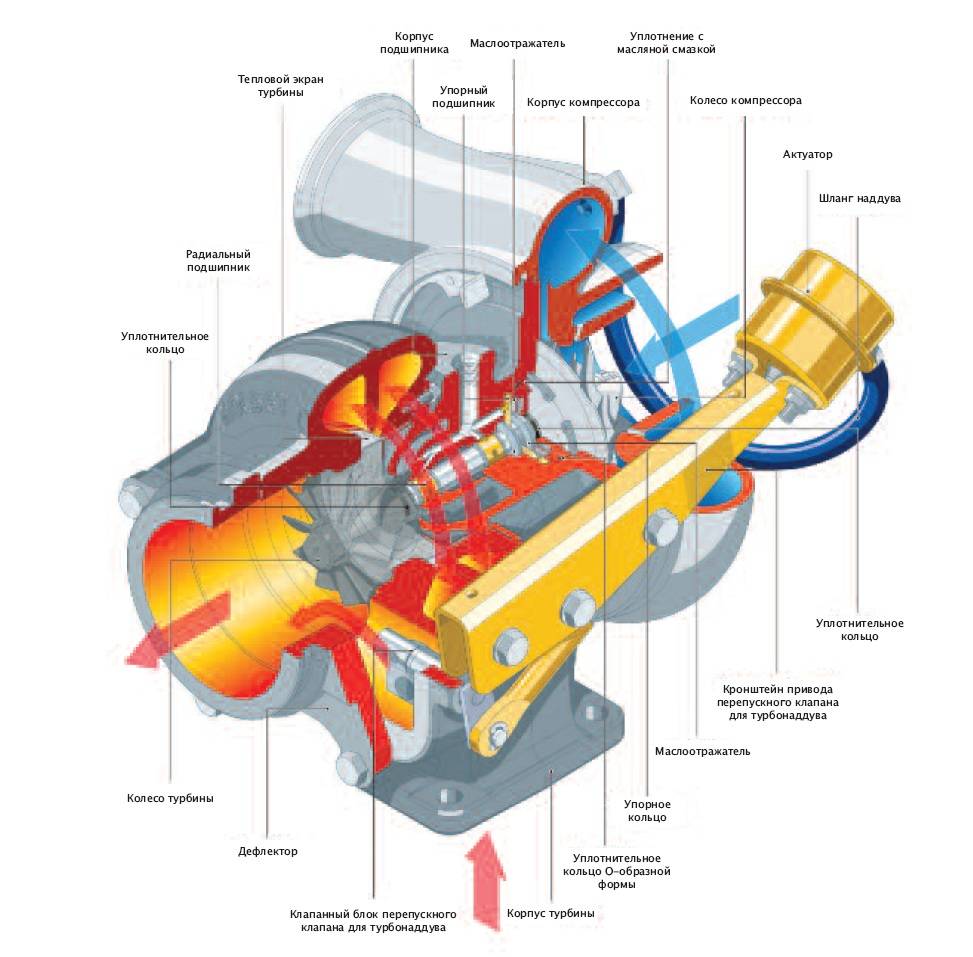

Температура здесь весьма высока, а потому корпус и сам ротор турбины вместе с ее крыльчаткой выполняются из жаропрочных сплавов, способных выдерживать длительное высокотемпературное воздействие. Также в последнее время для этих целей используются керамические композиты.

Компрессорное колесо, вращаемое за счет энергии турбины, осуществляет всасывание воздуха, его сжатие и последующее нагнетание в цилиндры силового агрегата. При этом вращение компрессорного колеса также производится в отдельной камере, куда попадает воздух после прохождения через воздухозаборник и фильтр.

Видео — для чего нужен турбокомпрессор и как он работает:

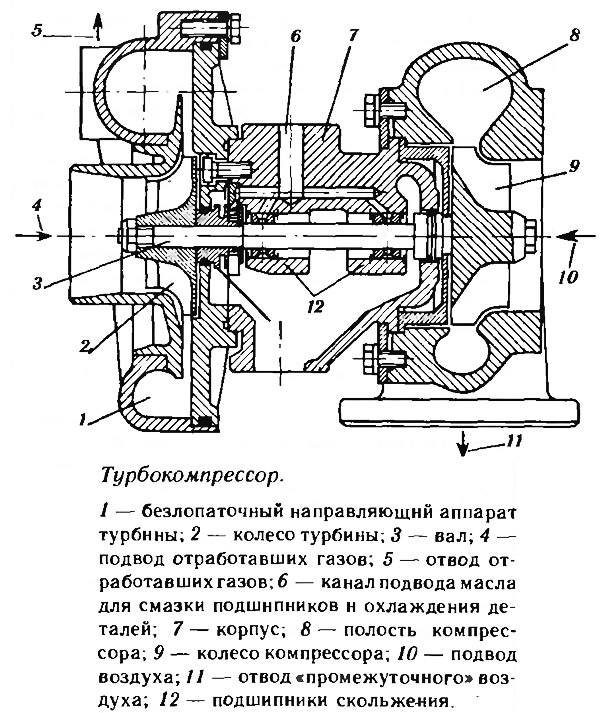

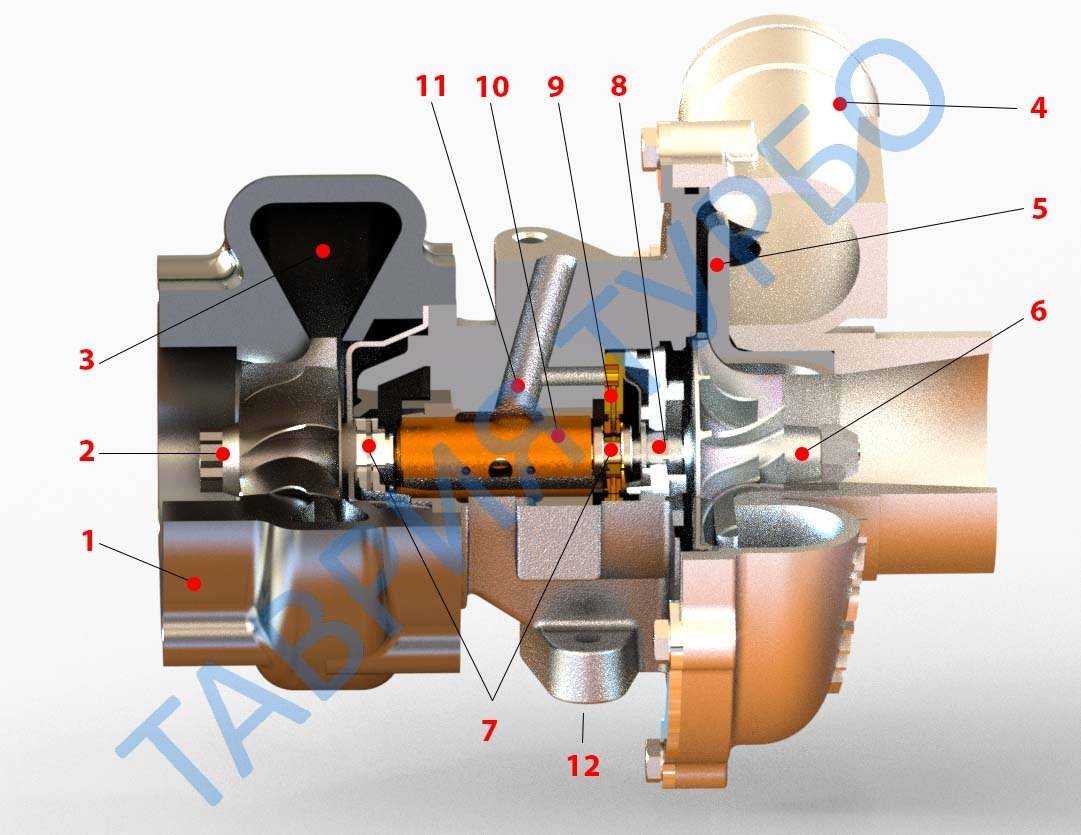

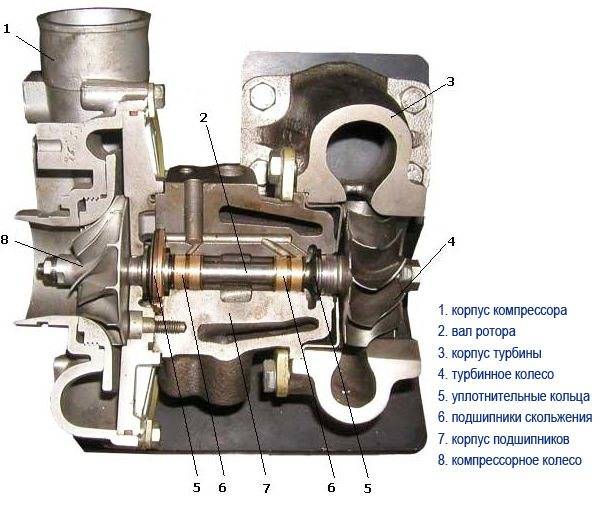

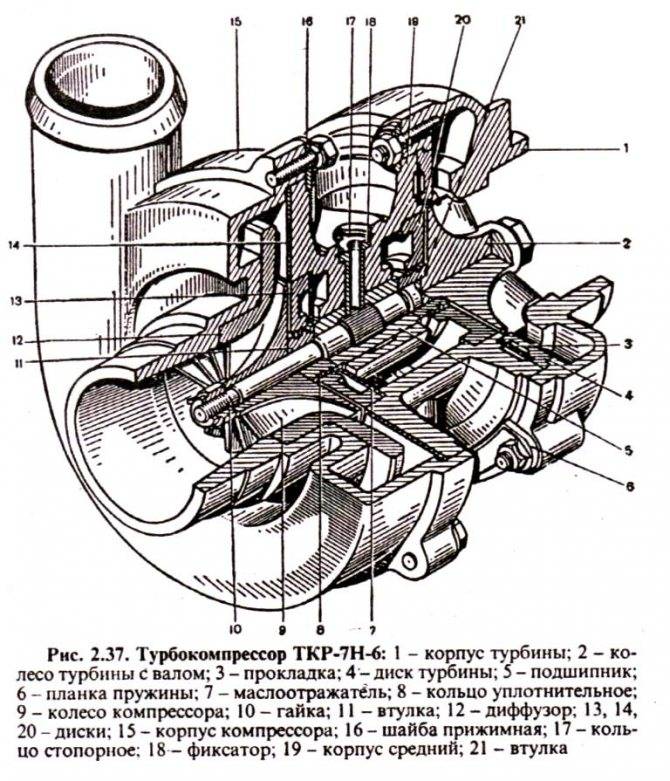

Как турбинное, так и компрессорные колеса, как уже говорилось выше, жестко закрепляются на роторном валу. При этом вращение вала производится с помощью подшипников скольжения, которые смазываются моторным маслом из основной системы смазки двигателя.

Подача масла к подшипникам производится по каналам, которые располагаются непосредственно в корпусе каждого подшипника. Для того, чтобы герметизировать вал от попадания масла внутрь системы, используются специальные уплотнительные кольца из жаростойкой резины.

Безусловно, основной конструктивной сложностью для инженеров при проектировании турбонагнетателей является организация их эффективного охлаждения. Для этого в некоторых бензиновых моторах, где тепловые нагрузки наиболее высоки, нередко применяется жидкостной охлаждение нагнетателя. При этом корпус, в котором расположены подшипники, включается в двухконтурную систему охлаждения всего силового агрегата.

Еще одним важным элементом системы турбонаддува является интеркулер. Его предназначением выступает охлаждение поступающего воздуха. Наверняка многие из читателей этого материала зададутся вопросом о том, зачем охлаждать «забортный» воздух, если его температура и так невелика?

Ответ кроется в физике газов. Охлажденный воздух увеличивает свою плотность и, как результат, возрастает его давление. При этом конструктивно интеркулер представляет собой воздушный либо жидкостный радиатор. Проходя через него, воздух снижает температуру и увеличивает свою плотность.

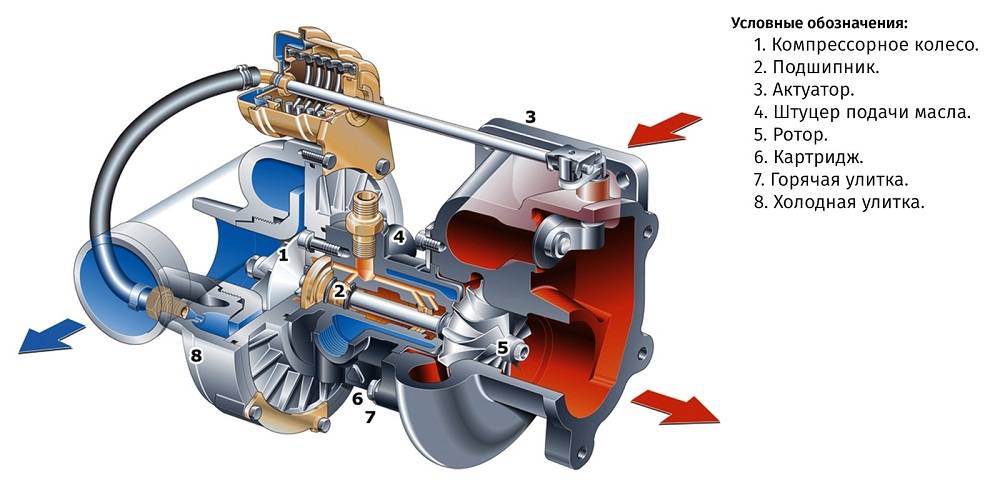

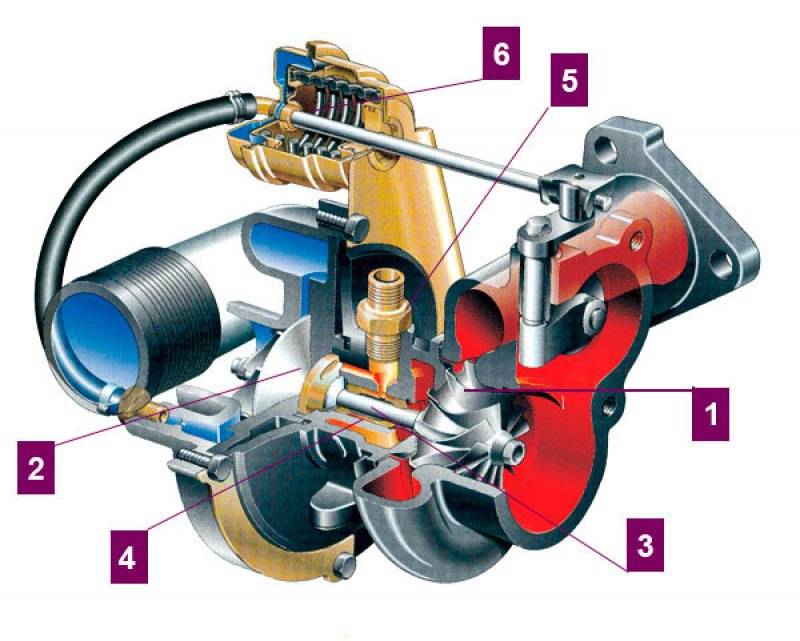

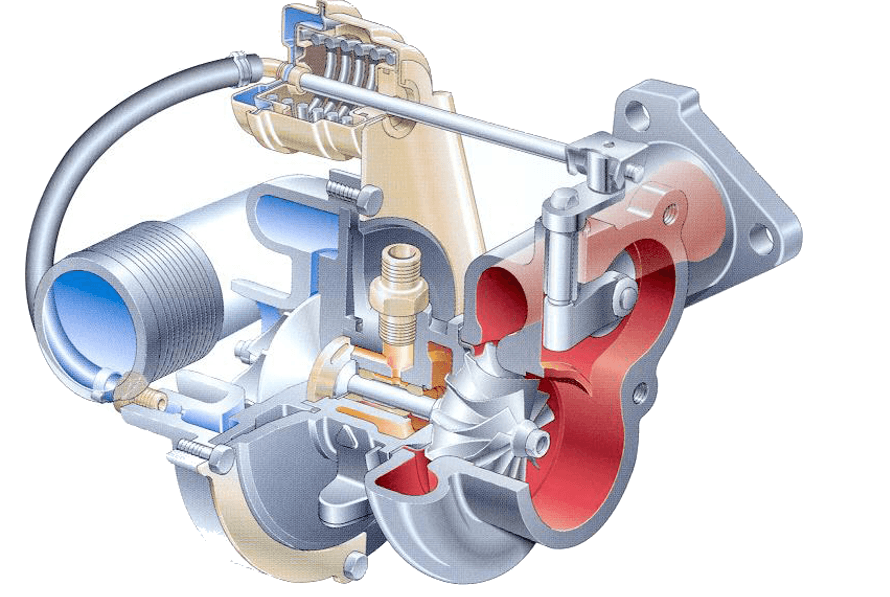

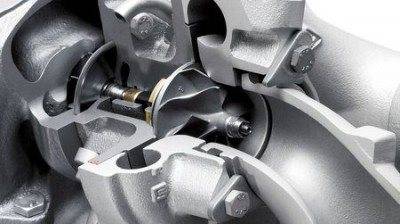

Важной деталью системы турбонаддува автомобиля выступает регулятор давления наддува, представляющий собой перепускной клапан. Он применяется с целью ограничить энергию отработавших газов двигателя и направляет их часть в сторону от колеса турбины, что позволяет регулировать давление наддува

Привод клапана может быть пневматическим или электрическим, а его срабатывание осуществляется за счет сигналов, получаемых от датчика давления наддува, которые обрабатываются блоком управления двигателем автомобиля. Именно электронный блок управления (ЭБУ) подает сигналы на открытие или закрытие клапана в зависимости от данных, получаемых датчиком давления.

Помимо клапана, регулирующего давление наддува, в воздушном тракте непосредственно после компрессора (где давление максимально) может монтироваться предохранительный клапан. Целью его использования является защита системы от скачков давления воздуха, которые могут быть в случае резкого перекрытия дроссельной заслонки двигателя.

Избыточное давление, возникающее в системе, стравливается в атмосферу с помощью так называемого блуофф-клапана, либо направляется на вход в компрессор клапаном типа bypass.

Принцип действия наддува дизельного силового агрегата

Как же работает турбонаддув, установленный на дизельные двигатели? Стоит немного обратиться к теории — мощность любого ДВС зависит от разных факторов:

- объем цилиндров;

- объем топливно-воздушной смеси;

- энергетичность горючего.

Мощность растет пропорционально увеличению сжигаемой рабочей смеси за единицу времени при росте подачи воздуха. Только усилиями самого мотора это сделать невозможно, поскольку требуется организации принудительной его подачи в цилиндры.

С этим как раз хорошо справляется система турбонаддува. В цилиндры постоянно нагнетается сжатый воздух. Это происходит следующим образом. Отработанные газы до того как попасть в выхлопную трубу изначально устремляются в корпус турбины, где заставляют вращаться колесо, а турбокомпрессор подает уже сжатый воздух.

Само колесо турбины может раскручиваться до 100-150 тысяч оборотов за одну минуту. При этом лопасти обоих колес (турбины и компрессора) закреплены на едином валу. То есть турбонаддув, в силу конструктивных особенностей, подает в камеры сгорания гораздо больше воздуха, соответственно подача топлива растет.

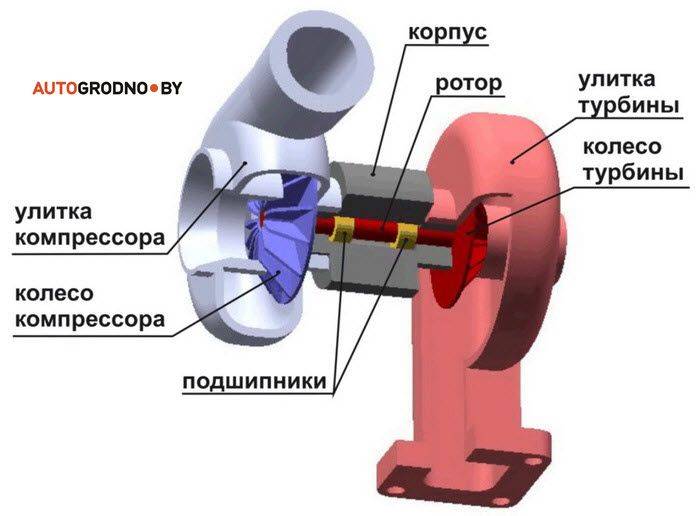

Упрощенный вид принципа работы турбонаддува — в устройстве турбосистемы две крыльчатки, закрепленные на общем валу, но они находятся в отдельно расположенных герметичных камерах относительно друг друга. Одна из них вращается под воздействием прохода отработанных газов («ведущее колесо»), а вторая приводится в движение соответствующим образом, так как жестко связана с валом («ведомое колесо»), захватывая порции воздуха из атмосферы.

В чем разница между турбокомпрессором и турбонагнетателем (турбонаддув)?

Турбокомпрессоры и турбонагнетатели работают аналогичным образом. Функция их проста: сжатие всасываемого воздуха и подача его в камеру сгорания двигателя. Но, несмотря на одинаковый смысл работы между двумя видами турбин, существуют отличия.

Главное отличие двух видов турбин это система их питания.

Турбокомпрессор получает питание от ременного привода, который передает крутящий момент двигателя на турбину, точно также, как силовой агрегат передает с помощью ремней и роликов крутящий момент на электрический генератор автомобиля, который заряжает аккумуляторную батарею. То есть, по сути, турбокомпрессор питается от электричества.

Что касаемо турбонагнетателя или турбонаддува, то этот вид турбин работает от выхлопных газов. Как мы уже сказали выше, после нагнетания кислорода он подается под давлением в камеру сгорания увеличивая крутящий момент двигателя и его мощность.

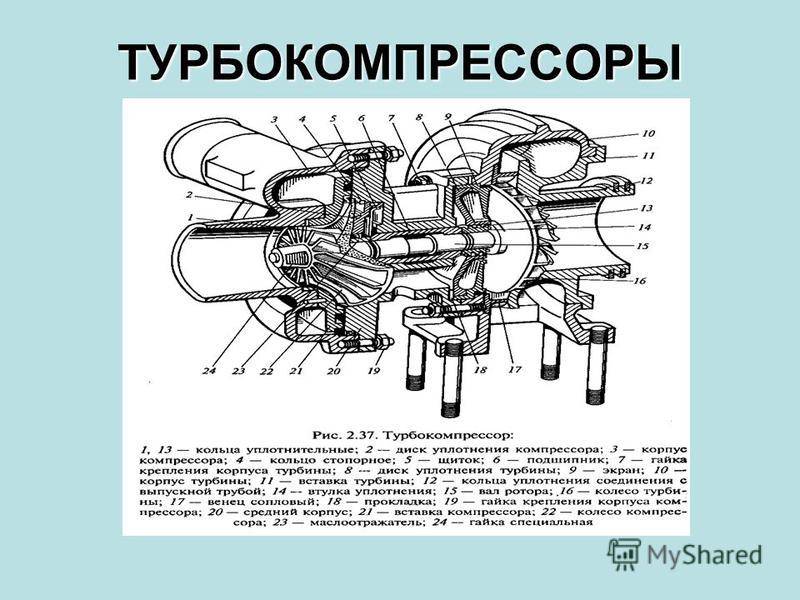

Устройство и принцип действия

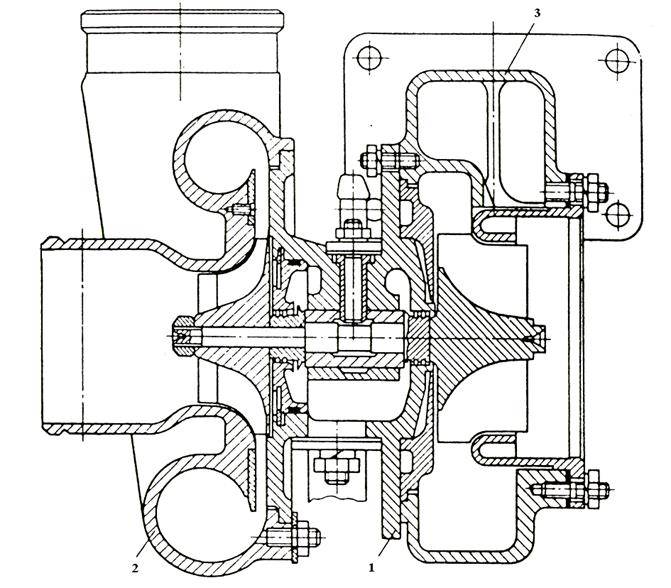

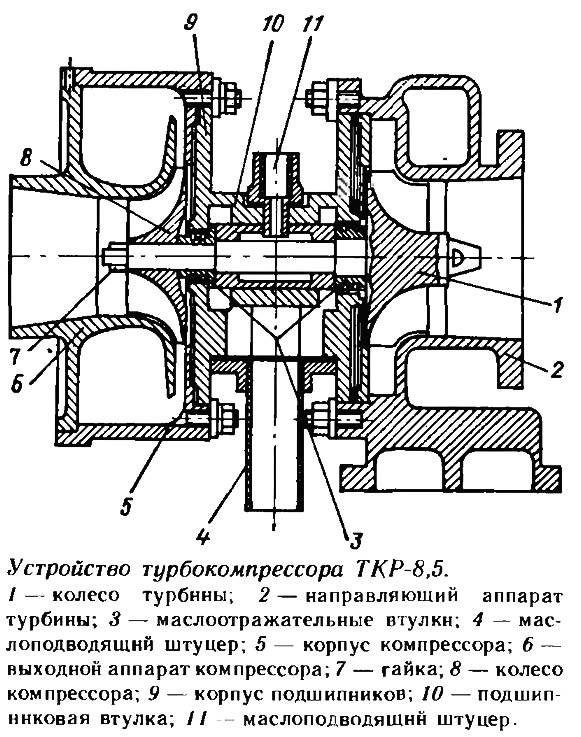

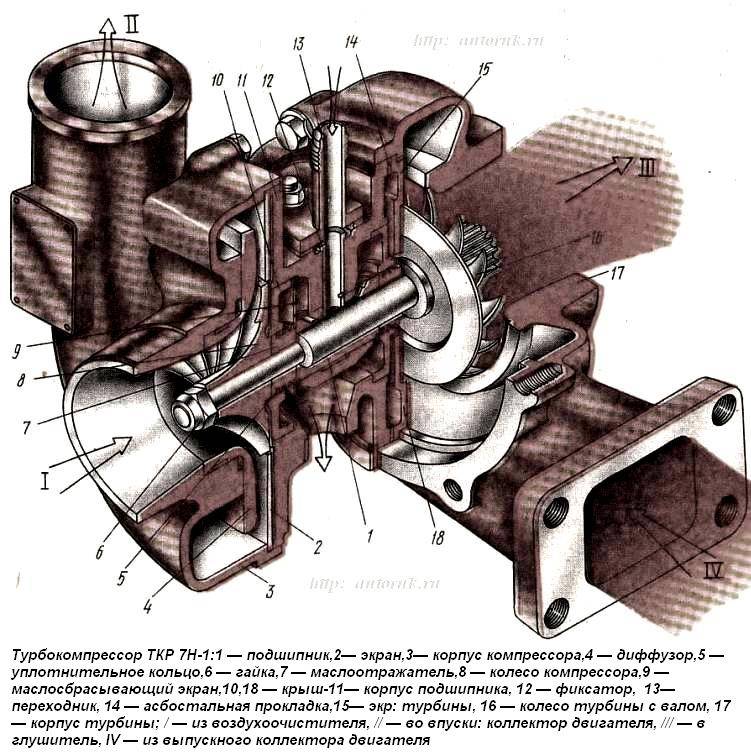

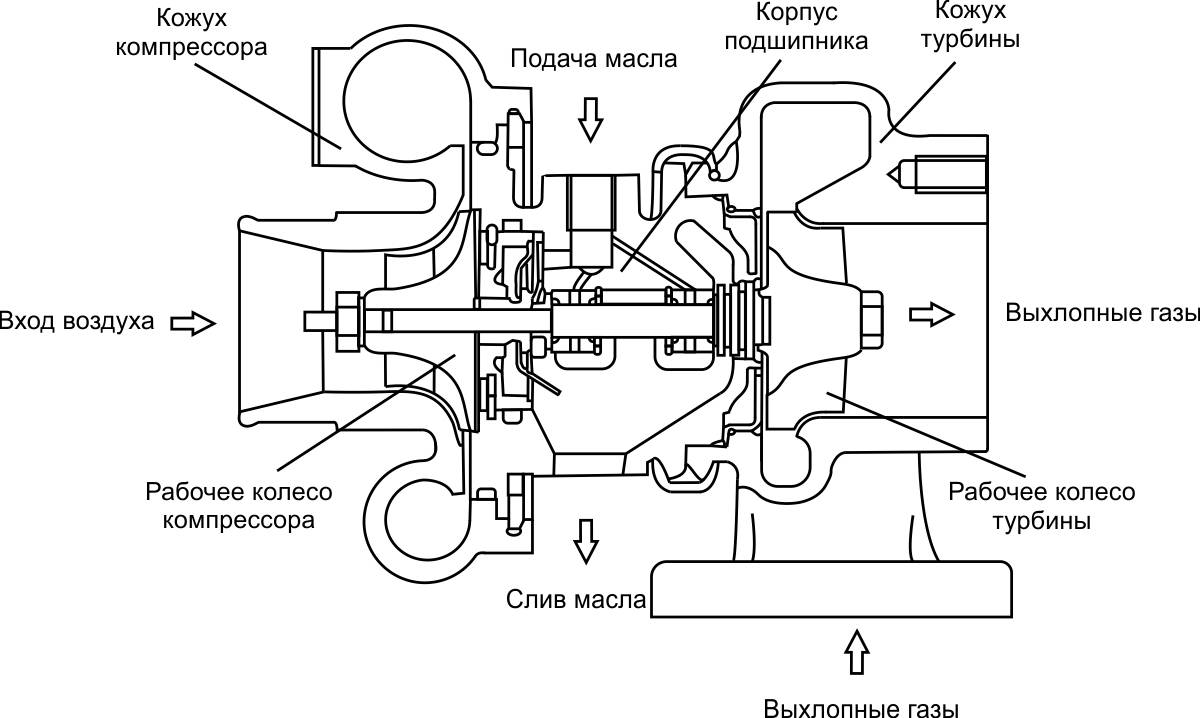

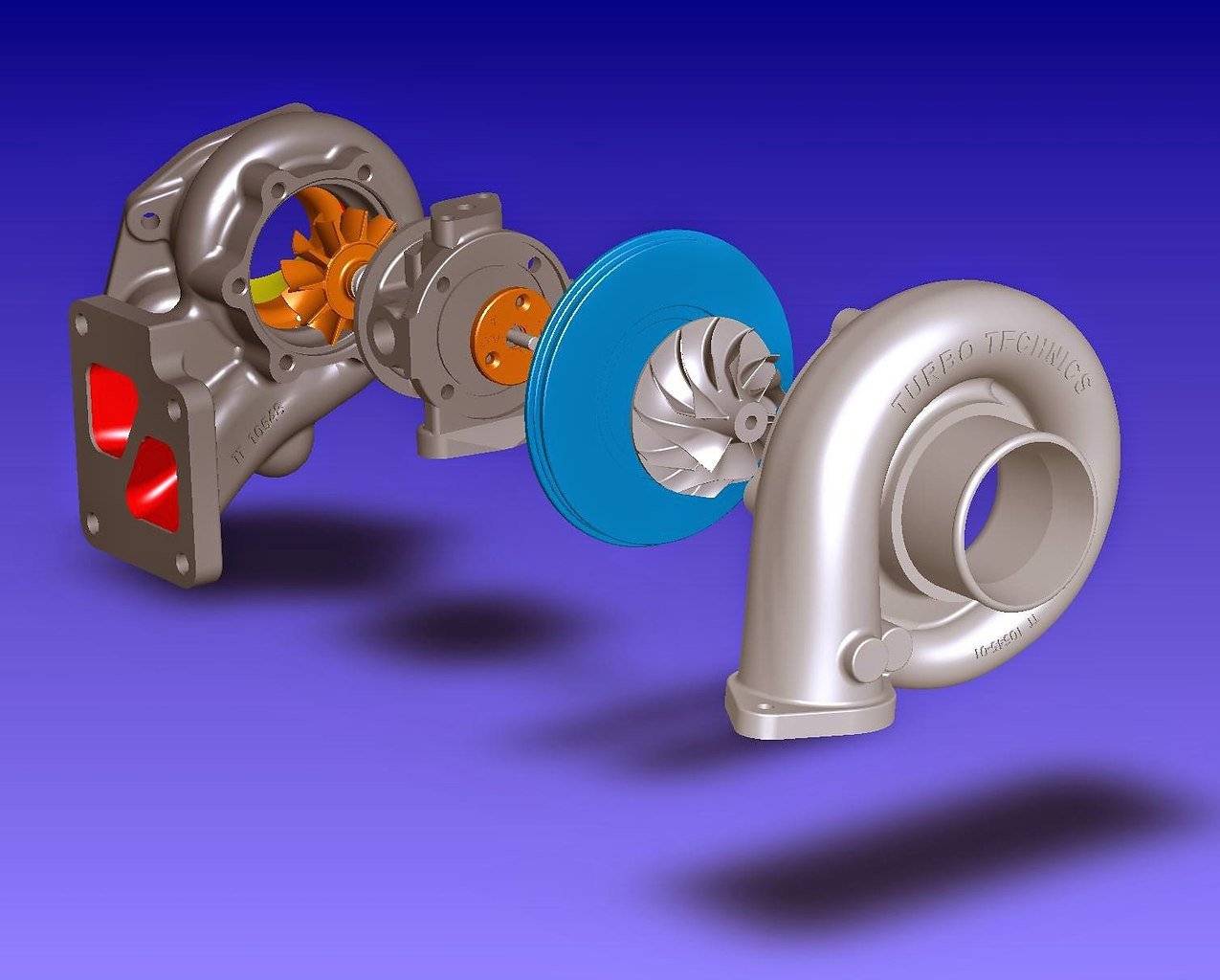

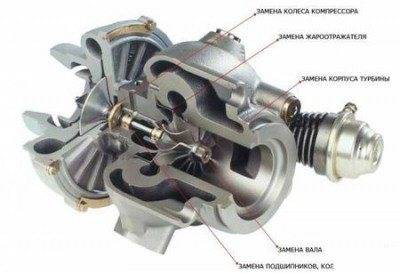

Основными деталями системы турбонаддува являются:

- Корпус нагнетательного компрессора (улитка).

- Компрессорное рабочее колесо (крыльчатка).

- Вал – общий для компрессора и турбины.

- Корпус турбины (обратная улитка).

- Турбина (колесо с лопастями).

- Интеркулер (охладитель воздуха).

В системе есть подшипники скольжения, в корпусах которых предусмотрены входы для подачи смазки. И герметичные патрубки для воздуха и масла. Также в современных устройствах турбонаддува имеются:

- Wastegate (регулировочный клапан). Поддерживает в системе оптимальное давление. Если надо, сбрасывает газ в приемник.

- Bypass-valve (перепускной клапан). Если надо понизить мощность, отводит нагнетаемый воздух во впускной патрубок, расположенный перед турбиной.

- Blow-off-valve (стравливающий клапан). При закрытом дросселе сбрасывает нагнетаемый воздух в атмосферу.

Выхлопные газы из двигателя поступают в обратную улитку. Там они проходят по суживающемуся каналу, разгоняются и попадают на турбину со специальными «воздухозаборными» лопастями, которая от этого начинает вращаться с огромной скоростью (100-150 тыс. об/мин). После этого, выхлопные газы выбрасываются в атмосферу.

Крыльчатка компрессора, расположенная с турбиной на одном валу, вращается одновременно с ней. Лопасти у нее другой формы, предназначенные для нагнетания. На некоторых моделях грузовиков ставятся турбины с лопатками изменяемой геометрии – в зависимости от режима работы мотора. Воздух подается снаружи, разгоняется и, через расширяющийся канал, под высоким давлением отправляется на интеркулер.

Охлаждение нагнетаемого воздуха в интеркулере требуется по нескольким причинам. Прежде всего, для снижения опасности возникновения детонации. Кроме того, во время сжатия, воздух нагревается, что приводит к падению его плотности – а это, в свою очередь, может значительно понизить эффективность работы системы. Конструктивно интеркулер представляет собой радиатор охлаждения.

После интеркулера, охлажденный сжатый воздух поступает в камеру сгорания дизеля.

Принцип работы турбонаддува

Принцип работы турбонаддува достаточно прост. Выхлопные газы, которые выбрасывает двигатель, попадают на турбину и придают ей вращение. Турбина, в свою очередь, передаёт крутящий момент компрессору, он засасывает воздух и сжимает его. После этого сжатый воздух направляется в цилиндры двигателя. Опционально в эту схему вносится промежуточный охладитель воздуха — интеркулер. Он снижает температуру сжатого компрессором воздуха, соответственно уменьшая его объём. Это избавляет от неприятных эффектов вроде детонации, и повышает общую эффективность системы.

Смысл закачивания дополнительного воздуха становится ясен, если вспомнить принцип работы двигателя внутреннего сгорания. В его цилиндрах сгорает топливо-воздушная смесь, этот процесс толкает поршень, который проворачивает коленвал

Но, для эффективного сгорания смеси важно соблюдать правильное соотношение топлива и воздуха, поэтому нельзя повысить мощность просто добавив в смесь больше топлива. Вместе с увеличением количества топлива нужно увеличивать и количество воздуха

Рекомендуем: Как снять головку блока цилиндров? 16 последовательных этапов и особенности процедуры

Это можно сделать увеличив объём цилиндра, чтобы в него помещалось побольше воздуха. Но можно пойти другим путём — повысить плотность воздуха, загоняемого в цилиндры. Тогда с той же единицы рабочего объёма двигателя можно снимать ощутимо большую мощность. Хороший пример — спорткары, где каждый литр объёма может выдавать более 150 л.с. Конечно, помимо турбонаддува там используют ещё массу ухищрений. Но вполне реально получить 105-115 л.с. на литр с помощью одного только турбирования.

Достоинства и недостатки турбины

После анализа принципа действия бензиновой и дизельной турбины, стоит подвести итог в вопросе слабых и сильных мест этого устройства.

Преимущества:

- Высокая эффективность. Увеличение мощности может достигать 45-50%.

- Раскрутка до 200 000 оборотов, что в 16 крат больше того, что может компрессор.

- Сохранение лошадиных сил автомобиля.

- Улучшенные тяговые усилия на низких оборотах.

- Компактные размеры.

- Экологичность работы.

Недостатки:

- Применение моторного масла для смазки. Это значит, что частота его замены увеличивается где-то на треть.

- Небольшой срок службы. В среднем турбина двигателя служит не больше 150 000 км.

- Высокая стоимость обслуживания. Ремонт турбины почти всегда обходится в крупную сумму.

- Особенности эксплуатации. Турбина требует выделения некоторого времени для остывания.

- Увеличение расхода масла. В среднем на 10 000 км расходуется один литр масла.

- Сложность настройки и установки. Для выполнения работ всегда необходимо привлекать специалиста.

- Привязка к двигателю. Если мотор выдает небольшое количество оборотов, турбина бесполезна. Только при активной раскрутке коленвала повышается эффективность устройства.

Ремонт турбины двигателя может потребоваться при загрязнении смазки двигателя из-за несвоевременной эксплуатации, недостаточном количестве масла или износом под действием посторонних элементов. Кроме того, устройство быстрей выходит из строя при эксплуатации в экстремальных условиях и использовании герметика вместо резинки для улучшения качества соединения.

Распознать поломку турбины можно по следующим признакам:

- нехарактерные звуки;

- серый, белый или черный дым из выхлопной трубы;

- ухудшение динамики разгона;

- уменьшение тяги мотора.

Ремонт турбины важно проводить только у профессионалов. Это обусловлено следующими особенностями:

- Любая неправильная натяжка болтовых соединений ведет к неправильной работе или повреждению.

- В конструкции есть множество мелких деталей, которые нужно смазывать и чистить.

- Обязательна балансировка всех крутящихся узлов. Для этого применяется специальная и дорогостоящая аппаратура.

- Люфт ротора должен строго соответствовать заводским требованиям.

Для продления срока службы турбины важно регулярно проводить ТО двигателя, своевременно менять масло, защищать систему от попадания посторонних элементов. Кроме того, важно использовать только качественные комплектующие и давать двигателю нагреться перед началом движения.

Преимущества турбокомпрессора.

- Оснащенный турбокомпрессором двигатель имеет экономические и технические преимущества в сравнении с атмосферным (безнаддувным) давлением

- Двигатель с турбокомпрессором имеет более высокую массу и мощность чем атмосферный двигатель

- Двигатель с турбокомпрессором не такой огромный, как атмосферный, с той же мощностью

Кривая крутящего момента двигателя оснащенным турбокомпрессором, лучше адаптируется к специфическим условиям эксплуатации. Это, например, когда водитель огромного и тяжелого грузового автомобиля значительно реже переключает передачи на дороге горной местности, плюс само вождение будет более “мягким”.

Также отметим, что на базе атмосферных двигателей можно производить версии, оснащенные турбокомпрессором, которые будут отличаться по мощности.

- Турбокомпрессор, укомплектованный в двигатель обеспечивает лучшее сгорание топлива. И это подтверждает уменьшение потребления топлива грузовиками на больших пробегах

- Улучшая сгорание, турбокомпрессор уменьшает выброс токсичности отработавших газов

- Двигатель с турбокомпрессором работает намного стабильнее своего атмосферного аналога такой же мощности, и издает меньше шума

- Турбокомпрессор для двигателя и всей системе сгорания выступает как определенный глушитель в системе выпуска

Ремонт турбокомпрессоров (ремонт турбин).

Современный турбокомпрессор – высокотехнологическое устройство, следовательно, и ремонт турбин представляет собой сложную задачу, которая требует у мастеров внимательности, аккуратности, технических навыков с использованием качественных материалов.

Если Вы заметили какие-либо неполадки на своей технике, связанные с турбинным оборудованием, то вам необходимо моментально проконсультироваться у специалиста, мастера, и предпринять соответствующие меры.

Здесь главная задача мастера – определить все причины, содействующие проблемам с турбиной. Быстро и эффективно разобраться в неполадках, и решить их, заказав ремонт турбины.

Что касается причин, которые содействуют выходу турбокомпрессора из строя, то их может быть много. Например, значительно высокая температура отработавших газов, большая частота вращения вала и другие.

Также повредить турбину можно обычными (естественными) причинами неисправностей, не задавая больших нагрузок на двигатель:

- Масляная недостаточность

- Загрязнение масла химическими элементами

- Загрязненный воздушный фильтр

- Перегрев турбокомпрессора

- Иные предметы, попавшие в улитку компрессора или механической турбины

Определяя и убирая все эти причины, и возможные другие, ремонт турбокомпрессоров и диагностика проходит следующим образом:

- Разбирается все оборудование, детали тщательно очищаются и моются от смазки

- Проводится дефектация, поиск трещин и признаков износа турбин

- Проводятся ремонтные токарно-слесарные работы

- Устанавливаются новые комплектующие на турбокомпрессор

- Балансируется ротор вала и турбина, затем собирается, и проводится диагностика на утечку масла

- По окончании, устанавливается улитка и чугунка

Проделывая весь вышеперечисленный комплекс мероприятий по ремонту турбокомпрессоров можно ремонтировать турбинное оборудование любой сложности: для легковых и грузовых автомобилей, автобусов, сельскохозяйственной, строительной техники и т.д. главное производить ремонт в заводских условиях .

Качественный ремонт турбин практически невозможен без качественного спецоборудования.

Балансировка – один из самых важных и основных моментов в ремонте турбокомпрессора, без проведения этой операции или проведения некачественной балансировки, ремонт можно считать недействительным.

Ремонт турбин для легковых и грузовых автомобилей, микроавтобусов, спецтехники необходимо производить опытными, квалифицированными специалистами в области гидрооборудования. К ремонту турбокомпрессора необходимо прилагать гарантийный талон, и обязательно инструкцию по установке и эксплуатации.

В конце отметим, что любой турбокомпрессор или механическая турбина нуждаются в определенном обслуживании. А именно, всегда нужно следить за смазкой всего оборудования. Потому, как недостаток масла обычно приводит к сильному износу, а то и выхода из строя запчастей.

Частые и основные признаки неисправности

– это черный или синеватый дым из выхлопной трубы, сокращенная мощность двигателя, увеличенный расход моторного масла или шум при работе турбокомпрессора.

На двигателе, который отлично работает, вовремя и качественно обслуживается, турбокомпрессор может безотказно работать в течение многих лет. Следовательно, не будет необходимости задумываться про ремонт турбокомпрессоров на своей технике на протяжении долгого времени.

Турботаймер

Турботаймер — это электронное устройство, помогающее увеличить срок работы автотурбины. Иными словами, он является специальным контроллером, который заглушает двигатель через время после удаления ключа зажигания из замка. Все это время агрегат работает на холостом обороте. Турботаймер устанавливают под торпедо и подключают к замку зажигания.

Турботаймер дает возможность турбине остывать в условиях повышенной температуры. Охлаждение происходит с помощью машинного масла. Если двигатель перестает функционировать, то подача смазки-охладителя останавливается. Это все приводит к тому, что детали выходят из строя.

Автолюбители, которые постоянно эксплуатируют турбированные моторы на больших оборотах, сначала заставляют турбину работать вхолостую, и только потом выключают зажигание. Турбина остывает самостоятельно, но если использовать турботаймер, то сидеть и ждать в машине охлаждения не потребуется. Можно вытащить ключ из замка, а затем электроника сама заглушит мотор.

Если человек оставит турботаймер работающим, а сам покинет салон, то другой человек не сможет угнать машину. Устройство блокирует управление. Если человек захочет уехать на автомобиле, то сработает сигнализация.

Особенности эксплуатации турбокомпрессора

Наиболее частой причиной выхода из строя современных турбокомпрессоров является то, что масло забивает центральный картридж турбины. Закоксовка маслом происходит после быстрой остановки турбомотора после серьезных и продолжительных нагрузок. Дело в том, что усиленный теплообмен между турбиной и разогретым выпускным коллектором сопровождается отсутствием потока свежего масла и поступлений охлажденного наружного воздуха в компрессор. Возникает общий перегрев картриджа и происходит закоксовка оставшегося в турбине масла.

Свести такой негативный эффект к минимуму позволяет решение водяного охлаждения турбины. Магистрали с охлаждающей жидкостью создают теплопоглощающий эффект и снижают уровень температуры в центральном картридже. Это происходит даже после полной остановки двигателя и при отсутствии принудительной циркуляции ОЖ. С учетом этого рекомендуется обеспечить минимум неравномерностей по вертикальной линии подачи ОЖ, а также осуществить разворот центрального картриджа вокруг оси турбины (это можно сделать под углом около 25 градусов).

Дополнительно в ряде случаев потребуется установка «турботаймера». Под этим решением понимается устройство, которое не позволяет двигателю сразу остановиться после того, когда водитель выключил зажигание. Устройство позволяет вынуть ключ, выйти из автомашины, поставить автомобиль под охрану сигнализации, а затем само заглушит мотор спустя заданное количество времени. Для повседневной эксплуатации турботаймер очень удобен, прост и практичен в использовании.

Принцип работы и устройство турбины

Турбина двигателя представляет собой сложный узел, работающий без остановки и использующий энергию выхлопных газов. Его целью является повышение давления в коллекторе пуска для обеспечения большего поступления воздуха и, соответственно, кислорода в камеру сгорания.

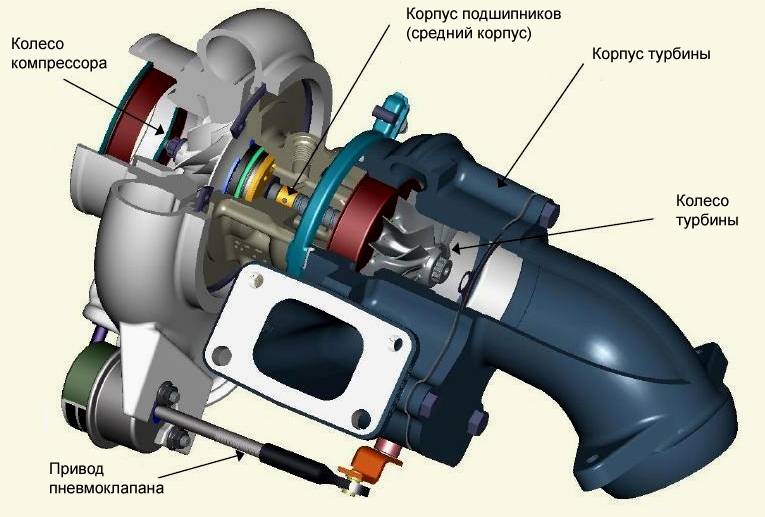

Конструктивно турбина состоит из пары «улиток»:

- Компрессора. Используется для всасывания воздушного потока и его передачи в коллектор впуска.

- Горячей части. Сюда проходят выхлопные газы, которые вращают колесо системы и выходят в направлении системы выхлопа.

Также в состав турбины входит две крыльчатки (компрессора и горячей части), картридж шарикоподшипникового типа и кожух, объединяющий в себе все элементы и контур охлаждения.

Во время работы турбина принимает большую нагрузку и нагревается. В горячую часть устройства поступает выхлоп с высокой температурой. Во избежание преждевременного разрушения устройства корпус турбины изготавливается с применением чугуна с добавлением специальных элементов.

Турбинный вал может раскручиваться до 200 000 об/мин, поэтому при изготовлении узла предъявляются высокие требования к точности подгонки и качеству смазки

Особое внимание уделяется система охлаждения, которая бывает двух видов:

- Охлаждение маслом. Отличается упрощенной конструкцией и меньшей стоимостью узла. Из минусов — более низкая эффективность, высокие требования к маслу и контролю температуры смазки. При нагреве некачественное масло разрушается, из-за чего элементы узла забиваются, и может потребоваться замена турбины.

- Охлаждение маслом и антифризом. При комплексном подходе обеспечивается большая эффективность охлаждения. Сама конструкция более сложная, что влияет на стоимость.

В некоторых случаях может использоваться две турбины. Такая система называется twin-turbo. Цель системы состоит в дополнительном увеличении объема и давления при подаче воздуха, что необходимо в спортивных соревнованиях. Еще один вариант —biturbo, когда последовательно монтируется две разные турбины для повышения эффективности работы.

В большинстве случаев принцип действия турбины имеет следующий вид:

- Выхлопные газы от коллектора впуска идут к патрубку турбинной части и попадают на крыльчатку.

- Под действием газов крыльчатка вращается и заставляет двигаться компрессор, увеличивающий давление в цилиндре.

Мощность двигателя увеличивается на 25-40 процентов.

Для повышения эффективности турбонаддува может использоваться интеркулер. В его функции входит охлаждение воздуха перед отправкой в коллектор впуска и камеру сгорания. Это обеспечивает подачу большего объема кислорода, ведь в холодном состоянии он занимает меньше места.

Главное отличие турбины бензинового и дизельного двигателя состоит в температуре работы.

Если в дизеле выхлопные газы нагреваются на уровне 800-850 градусов Цельсия, в бензиновых моторах этот параметр почти всегда выше 1000 градусов Цельсия. Следовательно, требования к материалам изготовления также будут различаться. Имеются и конструктивные отличия, поэтому не бензиновые и дизельные моторы ставятся разные виды турбин. Они не взаимозаменяемы.

Почему турбина на дизеле практически вечная?

Если сравнить турбину на бензиновом двигателе и взять средний пробег 90000-120000 км. и обычную турбину с дизельного мотора с пробегом 250000 км.а то и более.Работа турбины на бензине и на дизеле практически идентична. У турбины есть горячая часть и холодная.Горячая часть работает на энергии выхлопных газов которые идут с выпускного коллектора и раскручивает эту часть турбины. Она валом соединена с холодным компрессорным колесом которое раскручивается до высоких оборотов и нагнетает воздух в цилиндры двигателя. Берёт воздух с окружающей среды. За счёт этого воздушно топливной смеси у нас становится больше и растёт мощность двигателя.

Так почему дизельные турбины ходят дольше?

- Это температура выхлопа. У бензина она составляет 800-900 градусов Цельсия , а у дизеля 500-600 градусов Цельсия. (Это в среднем.) Потому что КПД дизельного двигателя намного больше и энергия от сгоревшей смеси идет в работу, а у бензинового идёт на нагрев. Чем выше температура выхлопных газов тем сильнее разогревается турбина и масло которое смазывает подшипники ( втулки) может пригорать как в каналах так и в подшипниках. Поэтому смазка турбины будет происходить намного хуже и турбина может полностью за коксоваться и масло перестанет поступать. Масло не только смазывает но и отводит излишнюю температуру. Так как у бензинового движка температура выхлопа выше, значит турбина выходит из строя раньше срока. А на дизеле температура выхлопа ниже и турбина чувствует себя лучше.

- Обороты двигателя. У бензина мотор работает в среднем 4000-6000 об. мин. А дизель в среднем 1500-2000 об. мин. Соответственно когда идёт выхлоп у бензинового двигателя то выхлопных газов проходит через турбину больше и турбина раскручивается быстрее. У дизеля обороты меньше и выхлоп не такой интенсивный и турбина раскручивается не так быстро как на бензине. Меньше оборотов больше ресурс турбины.У бензинового агрегата турбина развивает 100000-150000 об. мин. А дизеля показатели намного меньше. На бензине ставят клапана для сброса давления чтобы турбину не разорвало. На дизеле они тоже есть но дизель работает на меньших оборотах.

- Масло. База у бензинового масла и у дизельного практически одинаковая. Но дизель работает на тяжёлом топливе и при сгорании образуется много серы. Сера твёрдое вещество и при оседании на деталях выступает в роли абразива. Поэтому в дизельное масло добавляют соответствующие мощные присадки для удаления серы и возможность держать в себе не давая оседать на трущихся деталях. А у бензинового масла таких присадок нет. Значит дизельное масло лучше смазывает турбину отводит окисления,серу и не пригорает, отводит тепло.

- Интервалы замены масла. У дизельных моторов масло нужно менять чаще. Примерно 5000-7000 км. На бензине 8000-10000 км. Значит на дизеле масло чище и намного лучше смазывает турбину и поэтому турбина работает дольше на дизеле.

Источник

Преимущества и недостатки турбонаддува

1 . Турбокомпрессор широко используется ввиду простоты конструкции и хороших эксплуатационных параметров. Турбонаддув позволяет увеличить мощность двигателя на 20-35%. Двигатель, вырабатывая повышенные крутящие моменты на средних и высоких оборотах, увеличивает скорость и экономичность автомобиля.2 . Турбокомпрессор в большинстве случаев не может быть причиной неисправностей двигателя, так как его работа зависит от работоспособности газораспределительной, воздушной и топливной систем.3 . Двигатель с турбокомпрессором имеет меньший выброс вредных газов в атмосферу, так как вырабатываются дополнительные выхлопные газы в двигатель. У сгораемого топлива становится меньше отходов.4 . Происходит экономия топлива на 5-20%. В небольших двигателях энергия сжигаемого топлива используется эффективней, увеличивается КПД.5 . На высокогорных дорогах такие двигатели работают более стабильно и с меньшими потерями мощности, чем их атмосферные аналоги.6 . Турбокомпрессор сам по себе является глушителем шума в системе выпуска.

Турбовинтовой двигатель

Конструкция и принцип работы были взяты из механизма турбореактивного мотора, а от поршневого — воздушные винты. Таким образом, стало возможным совмещение небольших габаритов, экономичности и высокого коэффициента полезного действия.

Однако для сверхзвуковой скорости они годными не были. Поэтому с появлением таких мощностей в военной авиации от них отказались. Зато гражданские самолеты в основном снабжаются именно ими.

Схема турбовинтового двигателя выглядит следующим образом: после нагнетания и сжатия компрессором воздух попадает в камеру сгорания. Туда же впрыскивается топливо. Полученная смесь воспламеняется и создает газы, которые при расширении поступают в турбину и вращают ее. Нерастраченная энергия выходит через сопло, создавая реактивную тягу.