Как устроен коленчатый вал

Рабочие компоненты коленвала:

- Коренная шейка – валовая опора, которая служит осью вращения самого вала. Она лежит в подшипнике, который встроен в картер.

- Шатунные шейки – опоры, связанные с поршневыми шатунами. Во время работы они смещаются относительно оси вала по круговой траектории.

- Щёки – вспомогательные детали, связывающие шатунные и коренные шейки. Они также предотвращают разрушение вала из-за резонансной нагрузки.

- Хвостовик – задняя часть, соединённая с шестерной отбора или маховиком для передачи мощности на движение.

- Носок – передняя часть вала, которая посредством шкива или зубчатого колеса передаёт мощность приводу газораспределительного блока и других вспомогательных механизмов.

- Противовесы – детали, необходимые для распределения нагрузки и уравновешивания массы шатунов и поршней.

Для уплотнения носка и хвостовика используются защитные сальники. Это предотвращает просачивание масла в местах выхода частей маховика за границы блока цилиндров. Вращательное движение обеспечивается тонкими стальными подшипниками скольжения. Чтобы ось вращения вала не смещалась, на одну из коренных шеек ставится упорный подшипник.

Во время работы самые большие напряжения концентрируются в месте соединения шеек и щёк. Для разгрузки его делают с галтелью – полукруглым переходом с промежуточным технологическим поясом. По причине экстремальных нагрузок в месте перехода щёк в шейки в своё время производители отказались от составных коленвалов, детали которых соединялись крепежом.

Для чего нужен датчик коленвала?

Датчик положения коленчатого вала (ДПКВ) используется в автомобилях, которые оборудованы системами электронного управления мотором. Поскольку вращение вала сказывается на работе многих функциональных блоков и систем, своевременная подача топлива в цилиндры ДВС может улучшить ездовые характеристики.

Датчик коленвала как раз отвечает за синхронизацию рабочих процессов. В различных моделях автомобилей его использование улучшает синхронизацию зажигания или топливных форсунок. Прибор передаёт на электронный блок управления данные о положении коленвала, направлении и частоте вращения.

Встречаются датчики следующих видов:

- Магнитные (индуктивного типа). Сигнал на ЭБУ формируется в момент прохождения синхронизационной метки через магнитное поле, которое формируется вокруг датчика. Система не требует отдельного питания, и может параллельно работать как датчик скорости.

- Датчики Холла (работают на эффекте Холла). Ток в приборе начинает движение при приближении изменяющегося магнитного поля. Перекрытие магнитного поля реализуется специальным синхронизирующим диском, зубья которого взаимодействуют с магнитным полем ДПКВ. Дополнительная функция – датчик распределения зажигания.

- Оптические. В данном случае для синхронизации также используется зубчатый диск. Он перекрывает оптический поток, проходящий между приёмником и светодиодом. Приёмник фиксирует прерывания светового потока и передаёт в электронный блок управления импульс напряжения, соответствующий параметрам вращения вала.

Датчик коленвала устанавливается внутри корпуса двигателя, как и прочие датчики управления. Для его встраивания используется специальный кронштейн, расположенный возле приводного шкива генератора. Внешне он отличается от датчиков другого назначения наличием проводка длиной 55-70 см с особым разъёмом, который соединяет устройство с системой электронного управления.

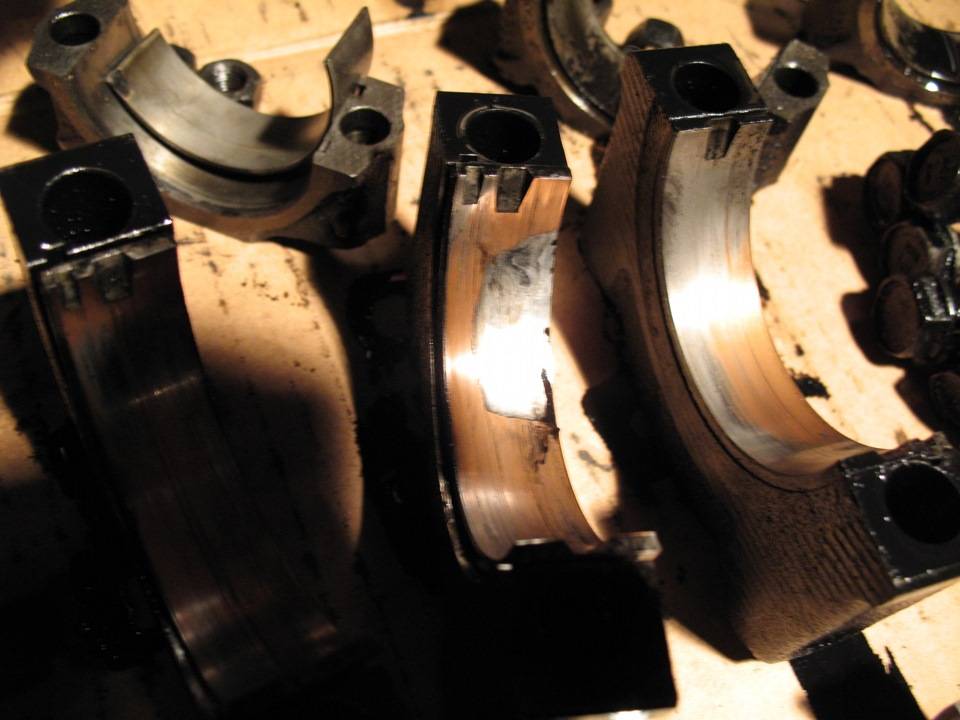

Как поставить вкладыши на коленвал – порядок действий

В большинстве случаев замена вкладышей производится на СТО, однако при желании любой водитель, имеющий навыки ремонта и умеющий пользоваться инструментом, вполне может попытаться осуществить эту операцию самостоятельно. Для этого нужно последовательно сделать такие действия:

Первым делом важно проверить зазор между вкладышем и коленвалом. Для этого калиброванная пластмассовая проволока располагается на нужной шейке

После этого устанавливается крышка с вкладышем и затягивается с необходимым усилием (примерно 51 Н·м (Ньютон на метр), измерить эту величину можно, затягивая обследуемый узел динамометрическим ключом). После снятия крышки зазор определяется по степени сплющивания проволоки. Для оценки этого параметра существует номинальный зазор для каждой марки авто, и если проволока свидетельствует о том, что зазор больше, то потребуется ремонтный вкладыш.

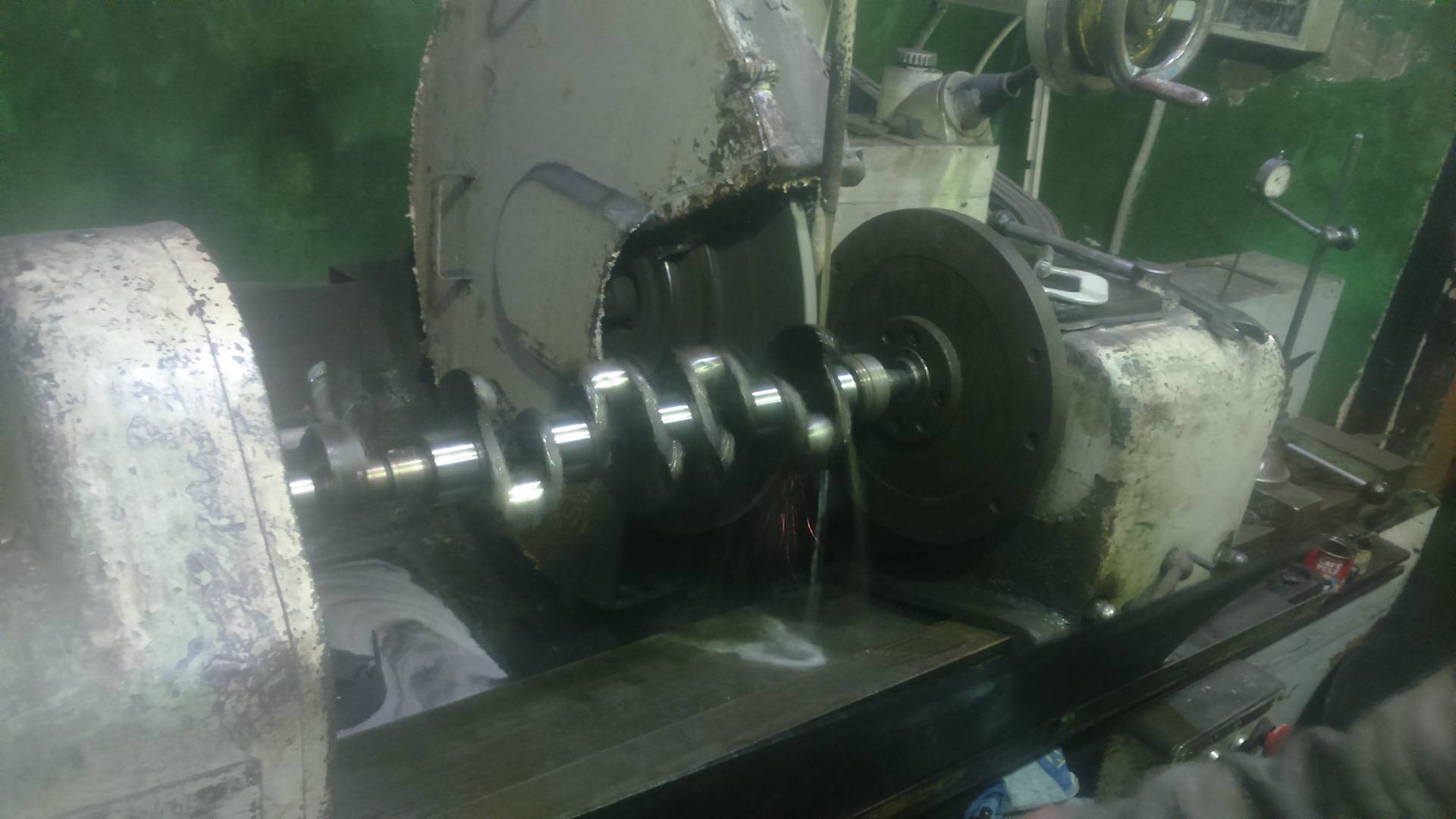

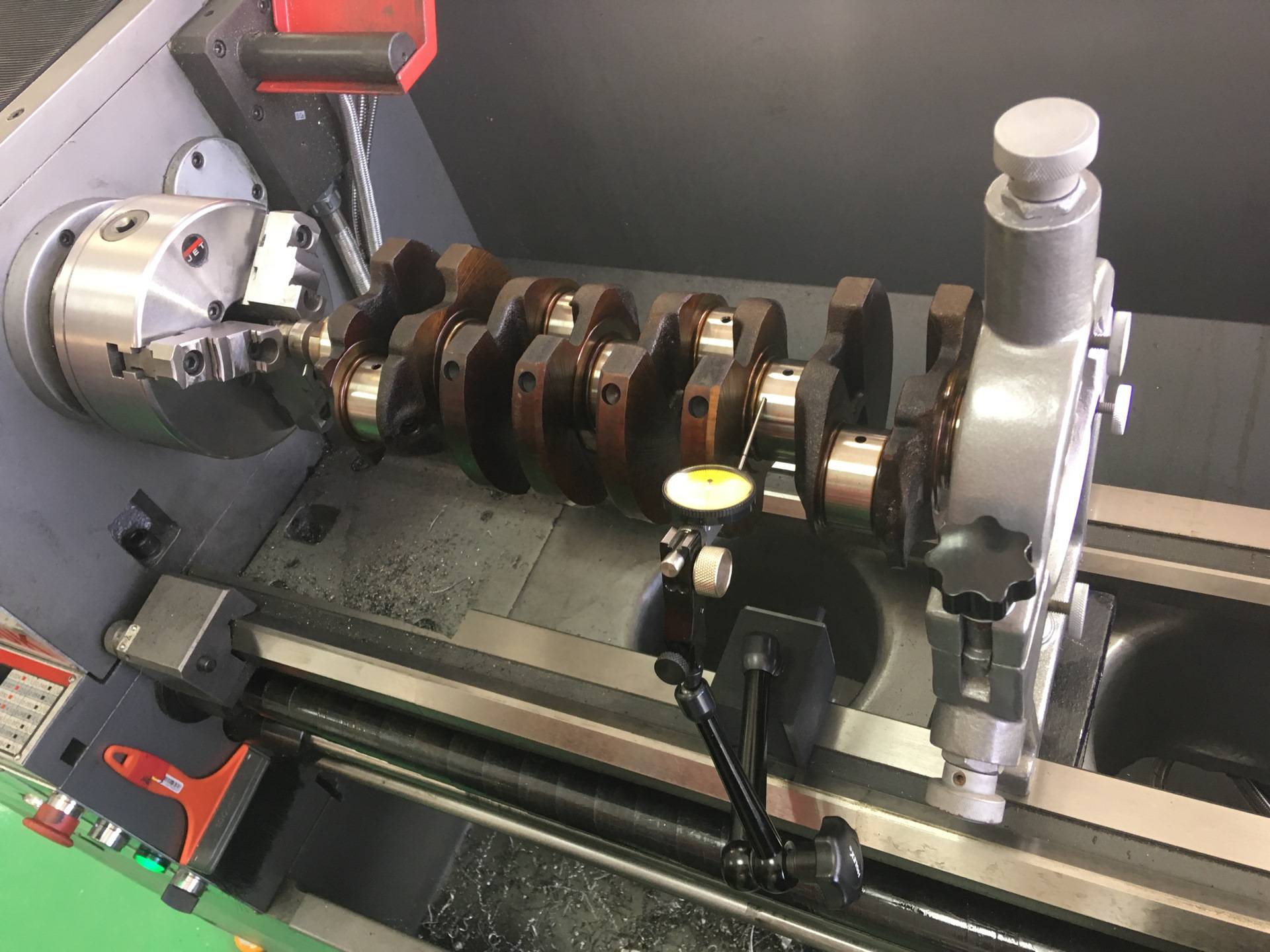

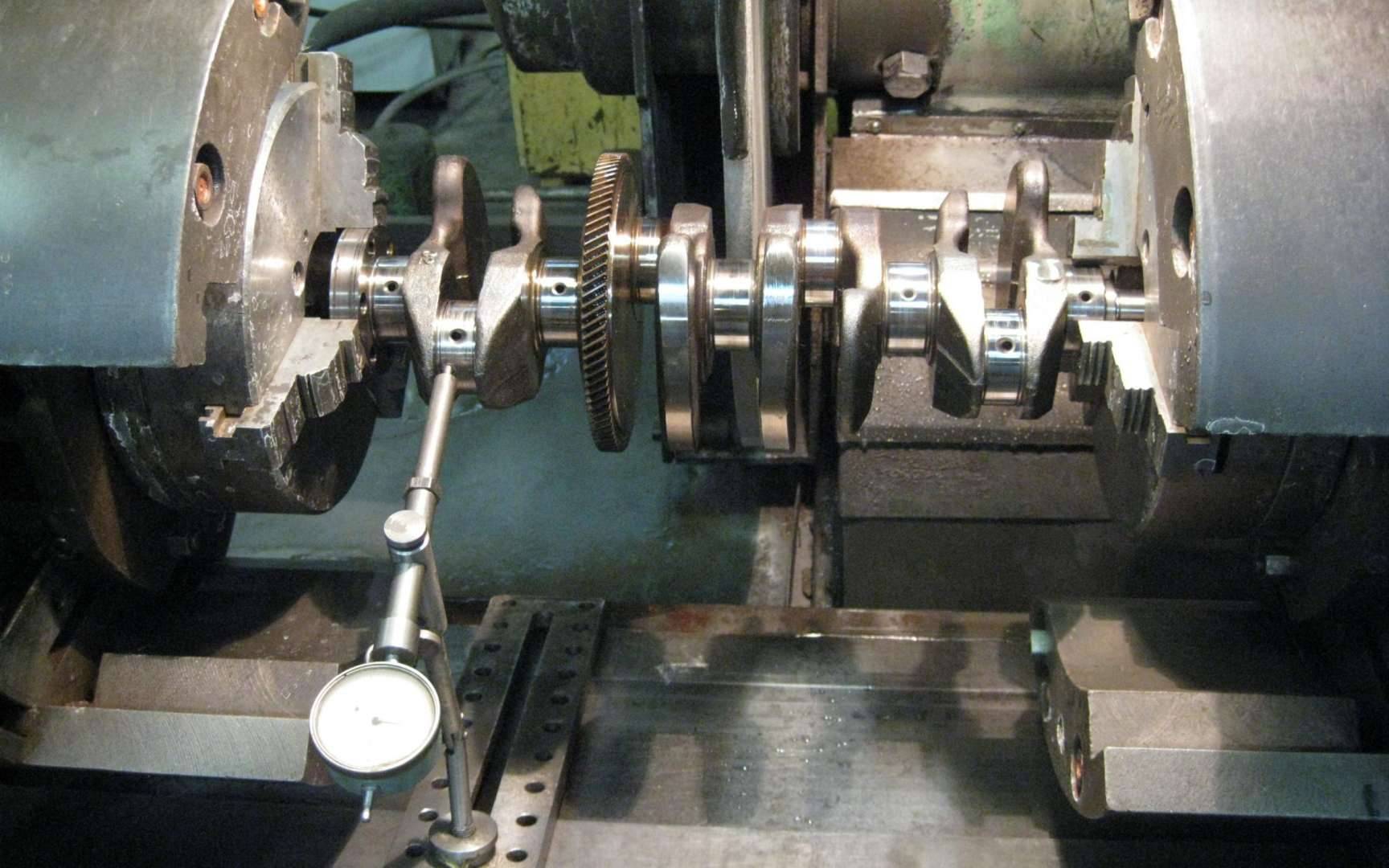

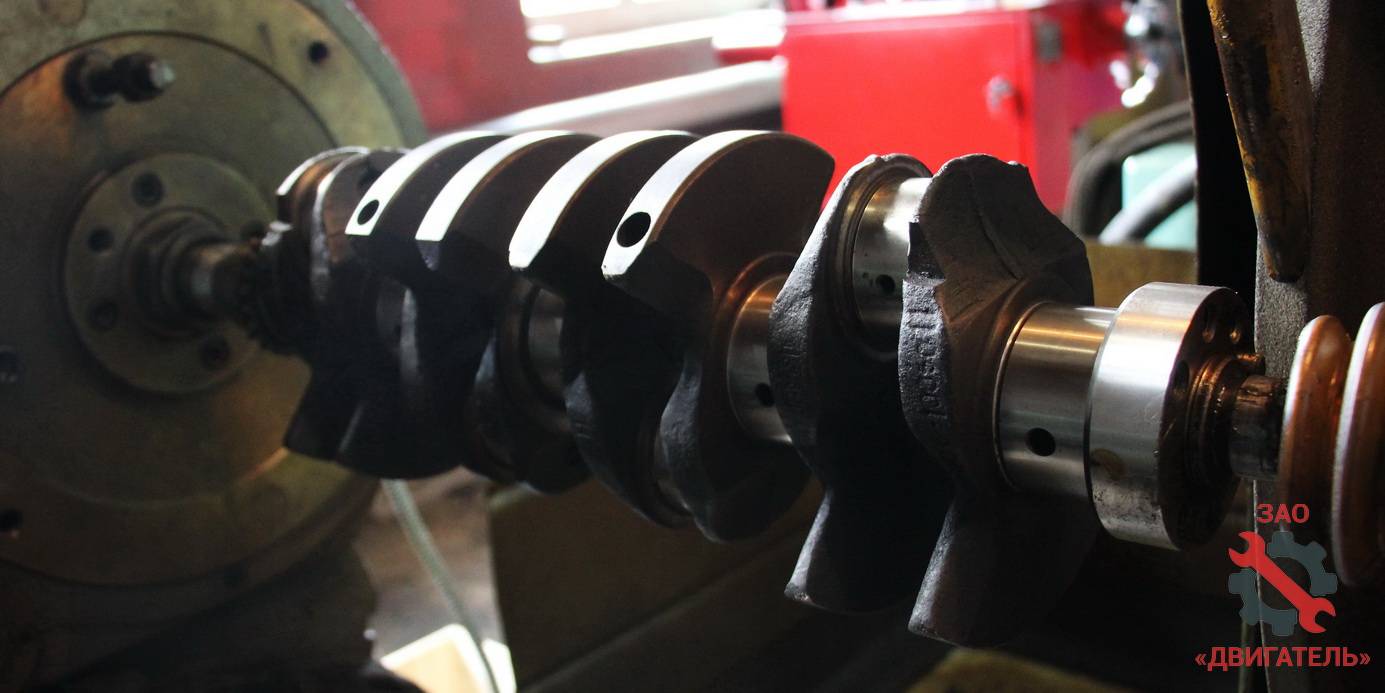

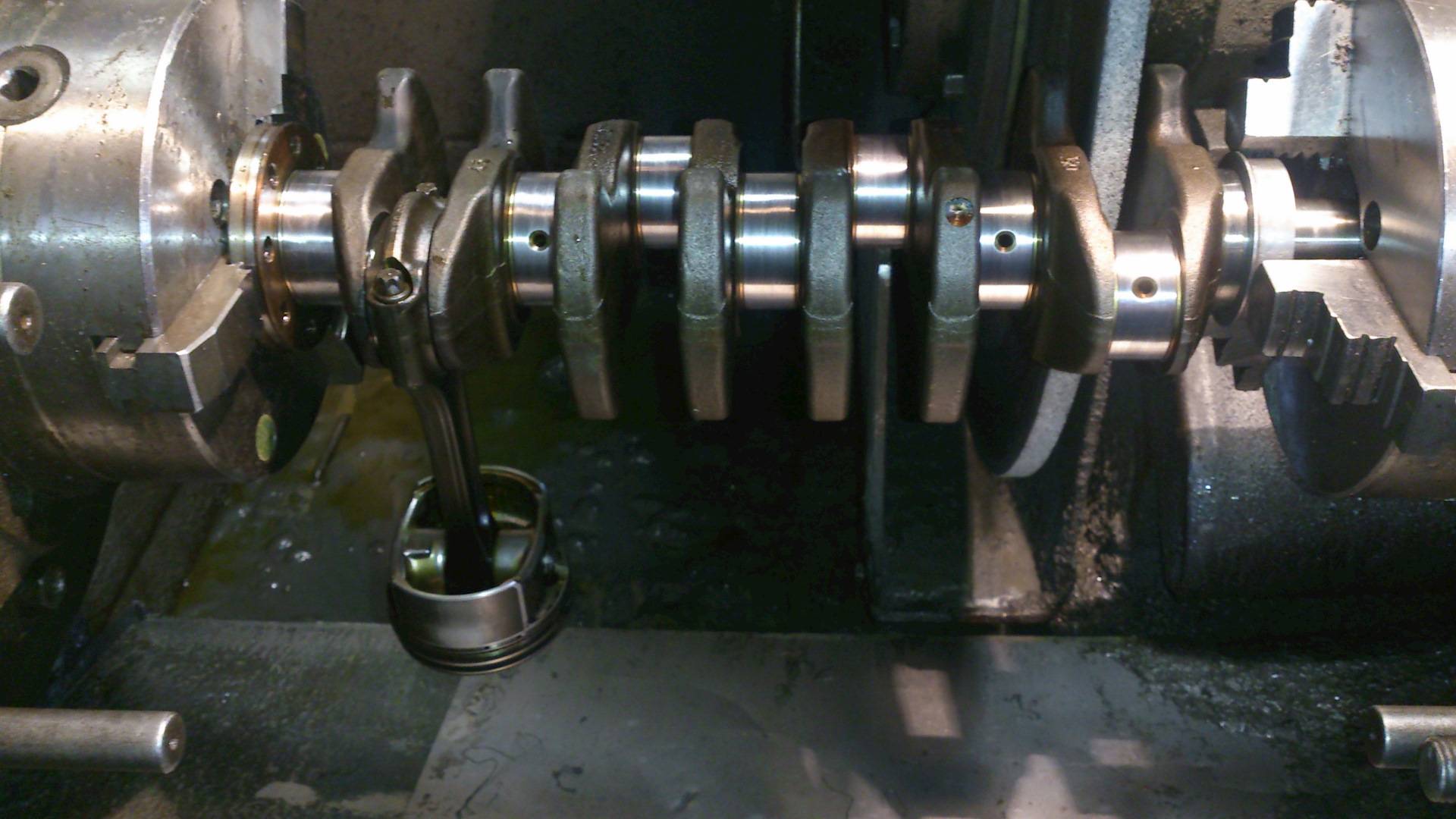

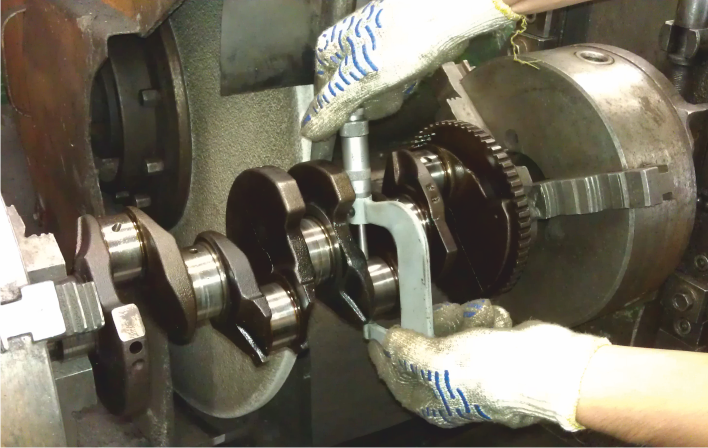

После проверки зазоров на всех шатунных шейках необходимо снять шатуны, демонтировать коленчатый вал и отправить его в расточку. Шлифовка проводится на специальном станке (центростремителе), который есть, конечно, не у каждого. Поэтому лучше это делать у мастера. После проведения расточки нужно выполнить подбор вкладышей коленвала, тут опять поможет микрометр и дальнейшая примерка с замером зазора.

Когда размер вкладышей окончательно подобран, производится установка коленчатого вала в обратном порядке. Его элементы необходимо расположить на свои посадочные места и закрутить крышки коренных подшипников.

Далее нужно решить вопрос, как поставить вкладыши на коленвал, и установить шатуны на свои места. Для этого они смазываются моторным маслом, их крышки закручиваются, так что непосредственная установка занимает минимум времени, не говоря о подготовке. Сборку коленчатого вала важно проводить с тем же сцеплением и маховиком, установленным в двигателе до ремонта.

Надо помнить, что коленчатый вал является одной из дорогих деталей в любом автомобиле. Кроме того, на него приходится самая большая нагрузка. Поэтому необходимо принимать все меры, чтобы продлить срок его эксплуатации. В этом вопросе своевременная расточка коленвала играет решающую роль. После этой процедуры все шейки становятся идеально гладкими и готовыми к дальнейшей работе. Именно этот фактор и определяет качество проведенного капитального ремонта.

ПОЛИРОВКА ШЕЕК КОЛЕНВАЛА

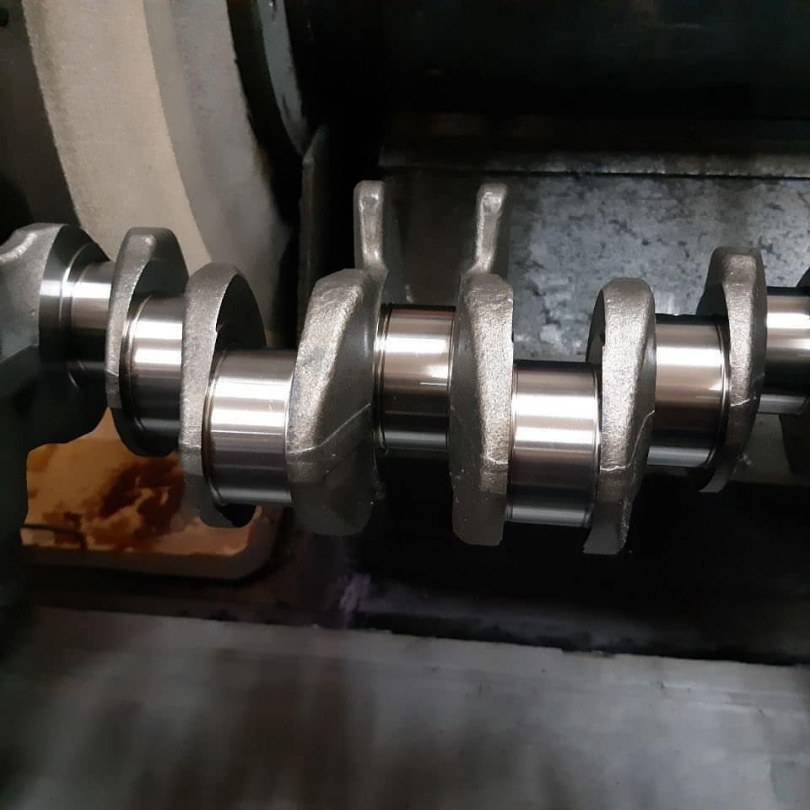

Достигнуть эффекта зеркальной поверхности при обработке шеек коленвала можно только полировкой. Это позволит уменьшить нагрузку и снизить износ вкладышей на начальном этапе. Смазочные отверстия маслопроводов, расположенные на коренных и шатунных шейках, после шлифовки имеют острую кромку, которая может повредить поверхность подшипников скольжения (вкладышей).

Одной шлифовкой невозможно добиться идеальной поверхности галтелей коленвала – последствия непредсказуемы и могут привести к «усталостному» разрушению металла.

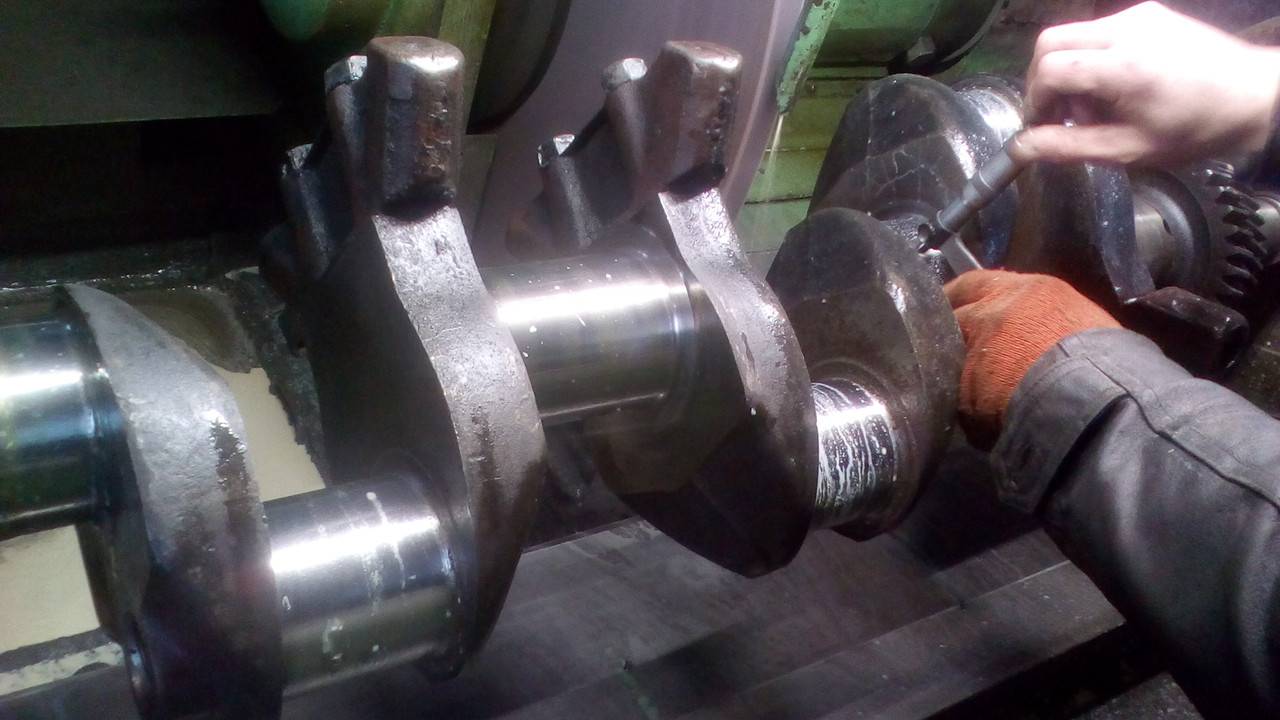

Перед полировкой положение коленвала выверяется с помощью индикаторной стойки, устраняется дисбаланс. На первоначальном этапе технологического процесса используется мелкозернистая наждачная бумага, затем применяют абразивный материал с добавлением масла.

Проверить качество проведенной работы можно кусочком медной проволоки. Если доводка проведена с учетом технологических требований — на поверхности шейки, после прикосновения меди, не останется следов.

Полировка вала увеличивает ресурс двигателя после ремонта, гарантирует безупречную работу силового агрегата.

МЫ ТАКЖЕ ОКАЗЫВАЕМ СЛЕДУЮЩИЕ УСЛУГИ

ШЛИФОВКА КОЛЕНВАЛА — Методом шлифования устраняем основные дефекты коренных и шатунных шеек коленчатого вала. Подробнее…

ДЕФЕКТОВКА КОЛЕНВАЛА — Делаем полную проверку коленчатого вала. Выявляем прогибы, повреждения шеек вала и др. Подробнее…

Расточка коленвала – реставрация дешевле покупки

Одним из наиболее важных и дорогостоящих элементов любого двигателя внутреннего сгорания является коленчатый вал – сложный по конструкции элемент из высокопрочных сплавов, задача которого заключается в преобразовании возвратно-поступательного движения поршней во вращение. Расточка коленвала – это обязательная процедура в случае существенного износа подшипников скольжения, которая позволяет многократно использовать его после проведения капитального ремонта.

Зачем и когда возникает необходимость проточить коленвал?

Как известно, в блоке мотора коленчатый вал закрепляется с помощью коренных подшипников скольжения. Их число зависит от количества цилиндров. Для каждого поршня на валу имеется шатунный подшипник скольжения. Для первых и вторых плотное соприкосновение рабочих частей подшипников обеспечивается вкладышами. Сплав вкладышей подобран таким образом, чтобы обеспечить при подаче масла минимальное трение и позволить свободно вращаться коленвалу.

Идеально отполированные поверхности шеек и внутренних обойм вкладышей даже, при условии подачи между ними для смазки машинного масла под высоким давлением, с течением времени изнашиваются. Учитывая увеличение зазора, давление масла в системе падает, появляющийся люфт приводит к большему износу. Устойчивое снижение давления масла при исправном насосе является признаком, указывающим на необходимость замены вкладышей.

Учитывая, что износ является обоюдосторонним, нельзя просто взять и вставить новые вкладыши. Конструкторы предлагают устанавливать вкладыши ремонтного размера, толщина стенки которых, на 0,25 мм толще, чем у стандартных (или вкладышей предыдущего размера).

Для того, чтобы установить и использовать новые ремонтные вкладыши следует расточить коленвал, то есть довести наружный диаметр шеек до параметров вкладышей. Каждая модель двигателя имеет свой комплект вкладышей. Для ВАЗовских моторов, к примеру, выпускается 4 набора ремонтных вкладышей. Соответственно, производить расточку можно только 4 раза.

Залипание и проворачивание вкладышей также вынуждает автовладельцев производить ремонт, связанный с расточкой коленвала, так как восстановление идеально гладкой поверхности шеек без этой процедуры невозможно.

Как выполняется проточка коленвала?

Далеко не все ремонтные мероприятия под силу автолюбителям своими руками. На тему Расточка коленвала, видео материалов отснято и представлено в сети Интернет множество. Выполняется эта процедура на высокоточных станках специалистами высокого класса. Ими же определяется возможность токарной обработки и размер новых вкладышей.

Существующий диаметр шеек измеряется с помощью микрометра. Стоимость такой услуги достаточно высока, однако, она существенно ниже, чем цена нового коленчатого вала. Кроме этого специалист, принимаясь за работу, обязательно проверит, не произошло ли осевое смещение шатунных шеек, нет ли искривления вала «в дугу».

Участие автовладельца в процессе реставрации

Владелец автомобиля может принимать активное участие в ремонте двигателя.

Для того, чтобы ускорить процесс, водитель может:

- произвести разборку навесного оборудования мотора;

- извлечь двигатель из моторного отсека, вымыть его;

- произвести разборку и демонтаж коленчатого вала;

- после проведения токарных работ собрать всё в обратном порядке.

Процедура расточки и замены вкладышей достаточно сложна и ответственна.

Успешный ремонт возможен лишь при соблюдении определённых правил:

- во время демонтажа коленчатого вала старые вкладыши маркируются и передаются специалисту;

- после расточки обязательно необходимо провести тщательную промывку и продувку масляных каналов;

- установку коленчатого вала и новых вкладышей необходимо доверить опытному мотористу.

https://youtube.com/watch?v=4eS-lwgZOQQ

Коленвал – что это Устройство коленчатого вала. Фото, видео

Наверное каждый автолюбитель задавался вопросом: что такое коленвал, что он из себя представляет? В данной статье мы дадим ответ на это вопрос.

Усилия, передаваемые поршнями через шатуны, воспринимает коленчатый вал. Затем они преобразуются в крутящий момент. Главные требования к коленчатому валу – это жёсткость и прочность.

Материалом изготовления коленчатого вала является сталь и высокопрочный чугун. Стальные валы куют, а чугунные выливают в изготовленные формы. Поверхности шатунных и коренных шеек обрабатывают термически, придают им прочность, а затем шлифуют.

На коленчатом валу имеется несколько шатунных и коренных шеек. Они соединены между собой щёчками, которые имеют продолжение в противоположную от шейки сторону и создают противовес. В конструкции двигателей некоторых грузовых автомобилей имеются противовесы, крепящиеся к коленчатому валу при помощи болтов. Диаметр коренных шеек всегда больше шатунных. Если посмотреть на коленчатый вал с его торца, и Вы увидите, как шатунные шейки перекрывают коренные, то это означает, что у него очень жёсткая конструкция. Двигатель, в котором поршень имеет короткий ход, сделать перекрытие шеек проще. Коленчатый вал называется полноопорным, если слева и справа от шатунной шейки расположены коренные шейки. При отсутствии с обеих сторон коренных шеек, такой вал называют неполноопорным. Его масса будет увеличенной, он может выдерживать сильные закручивающие и изгибающие нагрузки, а конструкция при этом более жёсткая.

Наибольшее распространение получили полноопорные коленчатые валы. Разборные коленчатые валы в современных двигателях внутреннего сгорания применяют редко. Сопряжение от щёчки к шейке делают по радиусу, потому что в этом месте большое количество напряжений. Образование трещин и дальнейшее разрушение в этом месте в такой конструкции сведены почти на ноль.

Тонкостенные, разъёмные вкладыши используются как подшипники скольжения в шатунных и коренных шейках. Их изготавливают из тонкой стали, на поверхность которой наносят антифрикционный сплав (баббит). С помощью особого выступа они устанавливаются в специальные канавки, что не даёт им проворачиваться в опорах коленчатого вала. Упорные подшипники скольжения удерживают коленчатый вал от осевого смещения.

Технологические отверстия (масляные каналы) просверлены внутри шеек и щёчек коленчатого вала. Моторное масло поступает всё время под давлением, потому что незначительная продолжительность работы коленчатого вала без масла приведёт к его поломке. Он не выдержит нагрузки и заклинит.

Маховик крепится к его задней части. Он выводит кривошипо – шатунный механизм из мёртвых точек, запасает и отдаёт энергию на разных тактах, а также снижает неравномерность работы двигателя в целом. Маховик изготавливают из чугуна, и он имеет форму диска. Масса у него большая. Зубчатый венец напрессован на наружную поверхность маховика. При помощи него электрический стартер при пуске передаёт движение на коленчатый вал. Если на двигателе внутреннего сгорания три и больше поршня, то рабочий ход одновременно начинается в двух или большем количестве цилиндров. Масса маховика на таких двигателях мала, а крутящий момент плавный.

Видео – изготовление коленвала

Крутильные колебания – это непрекращающееся раскручивание и закручивание коленчатого вала. Если произойдёт совпадение частот внешних сил и крутильных колебаний, то последствием этого станет резонанс, который приведёт к поломке коленчатого вала. На старых автомобилях в двигателях коленчатые валы ломались в месте сопряжения коренной шейки со щёчкой. Количество оборотов и высокая жёсткость современных коленчатых валов не подвержены пагубному влиянию резонансных частот. Однако на двигателях имеются гасители крутильных колебаний, снижающие виброактивность коленчатых валов. Шкив коленчатого вала делят на две части, заливают их резиной, центруют, и после этого за счёт внутреннего трения он будет поглощать вибрацию.

В настоящее время огромную популярность приобрели двухмассовые маховики, выполняющие роль гасителей крутильных колебаний.

Также на двигатели внутреннего сгорания устанавливают новейшие тороидные стартер – генераторы, позволяющие ему работать при максимальных нагрузках, при помощи электронного блока управления снижать вибрации и колебания, а также бесшумно производить запуск.

Вперёд >

FakeHeader

Comments 24

1Чувак занимается ремонтом двс. Он должен был сказать — нет ребята вы можете сами просто поменять кольца а не везти мне на расточку двигателя по не хилой цене))) 2 Посмотри у него еще массу видяшек когда он разбирает движки, особенно за 200000к. И везде комент- хон на целиндре еще нормальный. Вывод износ на элипсность минимален! 3 Народ ростачивает целиндры обычно: при задирах целиндра в результате мех повреждений развлившемся поршнем ну и т.п. Если в целиндрах элипс этот блок нужно здать в утиль ! Дешевле будет взять контрактник. 4 Бочка, элипс и тп — в большей мере терминология двухтактных дигателей для мотоциклов))

А если не менять компрессионные кольца если они в отличном состоянии а заменить только маслосьемные ?

Наверное, рациональнее сначала померить цилиндры нутромером и если размеры и элипсность укладываются в допуски, то замена колец обоснована, если не укладываются, то замена поможет ненадолго.

ну само собой ) из каждого видео и мнения надо извлекать полезное, а не воспринимать как некоторые в штыки и напрямую просто чаще всего нифига не мериют и тупо меняют кольца, а потом удивляются почему жрёт опять через некий пробег

на японцах гильзы очень хорошо сохраняются(из чего они их делают?) замена колец на стандарт.спасает.

Ублюдское видео от супер мастера с опытом работы 1.5 года в мега крутом моторном центре.где найти этих лохов, которые на 100 к пробега капремонт с расточкой оплатят?

а нутромер как настраивал под 81 размер) и мерил у пальца)

Так самый первый комментарий автора ролика всё поясняет! Народ на лансах успевает закоксовать поршня ещё на маленьких пробегах. Когда нет ещё износа. Поэтому обычная замена колец обоснова. И полезна. И нет смысла расточки и пр. Тем более, на сколько я знаю, у нас нет ремонтных размеров?

вроде есть, у него есть видос где он капиталит 4b10

Так самый первый комментарий автора ролика всё поясняет! Народ на лансах успевает закоксовать поршня ещё на маленьких пробегах. Когда нет ещё износа. Поэтому обычная замена колец обоснова. И полезна. И нет смысла расточки и пр. Тем более, на сколько я знаю, у нас нет ремонтных размеров?

Согласен. Недавно делали 4А91 — 117 тыс. Состояние цилиндров — отличное. Ступеньки нет. На моём 52 тыс. Состояние идеальное всего… Очень даже обосновано. И ХЗ откуда у Т5 такой износ? И это на ДТ! Песок засыпали? То, что при больших износах точить — это аксиома. Но там нутромер не нужен… Поршня болтаются. Ступенька охе…ть.

речь шла не о «ступеньке», а об эллипсе. это немного другая история. ступень ногтем измеряют, а эллипс — нутромером, а он не у каждого есть. да и пользоваться им надо уметь.

все зависит от конкретного случая, а большинство думает о бюджете! и делают, где дешевле. а там, как правило — нутромеров не бывает! :))

Пожалуй. Элипсность при износе деталей шатунно — поршневой группы это начало технического образования. Да, информация полезна людям. Но мнение данного моториста — не абсолют. И я понимаю людей, что кретично подошли к видео. И я молчу, как старики учили мерить изношенный цилиндр…

речь шла не о «ступеньке», а об эллипсе. это немного другая история. ступень ногтем измеряют, а эллипс — нутромером, а он не у каждого есть. да и пользоваться им надо уметь.

Если ступеньку уже можно заметить ногтем или ее уже видно на глаз. То эллипс и конус будет обязательно. Конус и эллипс они всегда вместе. Если поршня болтаются вдоль и поперек в цилиндре в верхней мертвой точке. Это уже большой износ и значительная ступенька перед вмт. Нужно обязательно растачивать или гильзовать блок цилиндров. Мизерная ступенька это еще не повод для расточки. износ незначительный, можно еще отложить кап ремонт цилиндров. А если еще и есть хон по всему цилиндру. Значит с цилиндром все в порядке. Износа нет. Нутромер в основном нужен токарю, для определения степени износа и под какой ремонт нужно делать расточку.

Три способа как проверить датчик коленвала

Мы поговорим с вами о том, как сделать проверку индуктивного датчика, поскольку, как было указано выше, именно такой тип наиболее распространен на современных автомобилях. Перед тем как снять датчик с его посадочного места, не забудьте обозначить метками его положение на двигателе. Это избавит вас от проблем при повторном его монтаже. Итак, переходим к рассмотрению диагностики.

Проверка сопротивления омметром

Проверка ДПКВ с помощью омметра и осциллографа

Это наиболее простой метод, однако он не дает 100% гарантии того, что такая проверка выявит неисправность. Для этой процедуры вам понадобится мультиметр, который вы должны переключить в режим измерения сопротивления (омметр). С его помощью нужно измерить сопротивление катушки индуктивности. Сделать это можно, просто прикоснувшись щупами мультиметра попарно к выводам катушки. Полярность в данном случае не имеет значения.

Как правило, значение сопротивления большинства катушек находится в пределах 500…700 Ом. Однако точное значение лучше почитать в документации к датчику или найти в интернете. Соответственно, на мультиметре нужно устанавливать верхний предел — 2 кОм (предел может различаться у разных моделей мультиметров, главное, чтобы он был больше измеряемого и наиболее близок к нему). Если в результате замера вы получили значение, близкое к обозначенному выше, значит, с катушкой все в порядке. Однако успокаивать себя еще рано, ведь такая проверка не полная. Лучше продолжить проверку с помощью других методов.

Проверка значения индуктивности

Любая катушка в возбужденном состоянии имеет свою индуктивность. Это же касается и той, которая встроена в корпус ДПКВ. Метод проверки заключается в измерении этого значения. Для этого вам понадобится:

Измеритель индуктивности

- мегаомметр;

- сетевой трансформатор;

- измеритель индуктивности;

- вольтметр (желательно цифровой).

Некоторые мультиметры имеют встроенную функцию измерения индуктивности. Если же у вашего прибора ее нет, то стоит воспользоваться дополнительным оборудованием. В любом случае измеренное значение индуктивности катушки ДПКВ должно находиться в пределах 200…400 мГн (в отдельных случаях может незначительно отличаться). Если вы получили значение, которое сильно отличается от указанного, то велика вероятность того, что датчик неисправен.

Далее нужно измерить сопротивление изоляции между провода катушки. Для этого используют мегаомметр, установив на нем выдаваемое напряжение, равное 500 В. Процедуру замера лучше проводить 2-3 раза для получения более точных данных. Измеренное значение сопротивления изоляции не должно быть ниже 0,5 МОм. В противном случае можно констатировать нарушение изоляции в катушке (в том числе возможность появления межвиткового короткого замыкания). Это указывает на неисправность прибора. Размагничивание катушки необходимо провести с помощью сетевого трансформатора. Однако самый совершенный метод диагностики ДПКВ заключается в использовании осциллографа.

Проверка с помощью осциллографа

Осциллограмма на работающем двигателе. Красным обозначено прохождение места без зубьев

С помощью этого метода можно не только узнать контролируемые значения, но и увидеть процесс формирования сигналов. Это дает исчерпывающую информацию о состоянии и работе ДПКВ. Лучше проводить его на работающем двигателе. Однако можно и снять датчик. Для работы вам понадобится электронный осциллограф и программное обеспечение для работы с ним. Проверка со снятым датчиком проходит по следующему алгоритму:

- Подсоединить щупы осциллографа к выводам катушки ДПКВ. Полярность не имеет значения.

- Запустить программу для работы с осциллографом.

- Взять любой металлический предмет и помахать им перед ДПКВ.

- Если датчик исправен, то одновременно с этим на экране будет воспроизводиться осциллограмма, которая будет строиться по данным от датчика.

Если датчик зафиксировал перемещения металлического предмета, значит, он, скорее всего исправен. Однако точный диагноз можно поставить лишь при подключении осциллографа к датчику с работающим двигателем. Это делается просто, подключив щупы параллельно к выводам датчика. Полученная таким образом осциллограмма даст вам информацию о формирующихся сигналах.

Как увеличить срок эксплуатации коленчатого вала

Не секрет, что расточка коленвала является дорогостоящей процедурой. Помимо самого рабочего процесса, нужно разбирать силовой агрегат, что также требует немало времени и финансовых затрат при условии обращения в сервис. Самый минимальный срок выполнения данной ремонтной работы выведет из строя автомобиль на несколько дней. В связи с этим советы опытных профессионалов о том, как продлить жизнь коленчатого вала, являются актуальными в любом случае.

Чтобы проводить столько сложные и затратные операции как можно реже нужно соблюдать некоторые правила при эксплуатации машины, так как срок службы коленвала во многом зависит от водителя и его характера езды.

Не допускайте перегревов силового агрегата и не эксплуатируйте машину на повышенных нагрузках.

Своевременно заменяйте расходные материалы: фильтры и моторное масло. Используйте только качественные детали и материалы, рекомендованные производителем.

Любые ремонтные работы, связанные с силовым агрегатом, выполняйте максимально аккуратно с привлечением опытных специалистов, при условии отсутствия личных навыков и знаний.

Регулярно отслеживайте состояние коленчатого вала по давлению в системе смазки и качеству масла.

Виды ремонта коленвала

Перед тем как приступить к выполнению непосредственного ремонта, нужно уделить внимание диагностике и проверке всех сопутствующих узлов и агрегатов двигателя. Ремонт коленчатого вала включает следующие операции:

шлифовка,

рихтовка,

полировка,

ремонт шкива,

чистка каналов,

замена подшипников,

балансировка.

Шлифовка

Шлифовка коленвала может выполняться только квалифицированным специалистом на профессиональном высокоточном токарном оборудовании. При выполнении операции допускаются погрешности в пределах 0,015 мм от заданных параметров. Перекос осей шеек для максимально эффективной работы шатунных подшипников не должен превышать диапазон 0,03-0,05 мм. Допустимые погрешности при калибровке формы по устранению овальности и конусности шеек коленвала соответствуют величинам в пределах 0.005 мм. Чтобы сберечь вышеописанную точность, нужно выполнять обработку только на специальном оборудовании, которое доступно в авторемонтных мастерских.

Шлифовка поверхности под сальником позволяет значительно продлить его ресурс работы. Для данной операции также требуется специальное высокоточное оборудование. Допустимое биение поверхности как под задний, так и передний сальник не должно превышать значение в 0,01 мм. Уровень шероховатости не должен превышать значение Ra равное 0,16 мкм.

Рихтовка

Как правило, рихтовка коленвала производится при наличии значительных дефектов на поверхности детали. Если деформация поверхности превышает 0,07 мм, необходимо выполнить обработку на специальном прессовочном оборудовании. Чаще всего данные проблемы появляются вследствие неоднократного перегрева подшипников. При максимальных нагрузках их значение может превышать величину в 0,2 мм, а иногда оно может быть около 1.0 мм. В результате чрезмерного нагрева происходит деформация оси коленвала, вследствие чего также искажаются все поверхности. Рихтовка позволяет уменьшить дефекты до 0,05-0,08 мм. Последующая операция шлифовки сводит их к минимуму.

Чистка каналов

Чистка масляных каналов и замена заглушек является обязательной процедурой. Эти сегменты демонтируются и подвергаются тщательной очистке. Наиболее эффективным способом считается продувка под большим давлением сжатым воздухом. Такая процедура позволяет достичь максимальной чистоты каналов подачи масла, тем самым повысить надёжность системы. В завершение устанавливаются новые заглушки.

Замена подшипника

Замена подшипника даёт возможность повысить надёжность работы КПП. Он представляет собой опорный элемент для первичного вала КПП. В изношенном состоянии эта деталь издаёт шумы при работе, что вызывает дополнительный дискомфорт.

Полировка

Обработка поверхности для упорных полуколец. Износ данной поверхности является неизбежным дефектом, который возникает в процессе длительной эксплуатации автомобиля. Такая деформация вызывает увеличенное осевое смещение вала, из-за чего значительно возрастает нагрузка на ШПГ (шатунно-поршневую группу). В процессе каждого выжима сцепления система получает разную нагрузку. В итоге происходит преждевременный износ ремня или цепи ГРМ. Это в конечном результате сказывается на ресурсе силового агрегата. После этой процедуры необходимо установить новые полукольца в соответствии с изменёнными размерами.

Полирование шеек является немаловажной операцией, которая позволяет достичь высокой чистоты поверхности. Тем самым обеспечивается максимальная работоспособность системы и отсутствие малейших сбоёв. Полировка также позволяет значительно снизить износ вкладышей

При этом ремонтные вкладыши коленвала заменяются при соответствующем износе

Полировка также позволяет значительно снизить износ вкладышей. При этом ремонтные вкладыши коленвала заменяются при соответствующем износе.

В процессе эксплуатации коленвала происходит постепенное изнашивание масляной накатки. Исправить данный дефект можно только полным её восстановлением. Для достижения максимального результата процедуру рекомендуется выполнять на специальном станке.

Балансировка

Балансировка коленчатого вала проводится после исправления значительных деформаций или при обнаружении существенного биения посадочной поверхности под маховик по отношению к коренным шейкам. Есть ряд силовых агрегатов, в которых данная процедура является обязательной. Это могут быть моторы, для которых балансировка коленвала производится вместе с маховиком и корзиной.