Подшипниках качения: основные понятия

Он необходим, чтобы зафиксировать пространственное положение движущихся комплектующих. При этом способствует вращательному движению, воспринимая и передавая нагрузки от детали, которая находится в движении, к другим конструктивным элементам (шестерни, зубчатые колеса, муфты и т. д.).

Для этого внутреннее кольцо (обойма) подшипника напрессовывают на цапфу вала и заставляют его вращаться вместе с ней. Наружное остается неподвижным, запрессованным в корпус. Достоинством представленной детали минимальные энергетические потери на трение в ней. В этом ее главное преимущество в сравнении с подшипником скольжения. Заказать оптом подшипники по хорошей цене вы можете на сайте https://azimut16.com/.

Список поставщиков

SKF — второй в рейтингах поставщик подшипниковой продукции, известный на рынках уже 100 лет;

NSK — также стоит на втором месте в мире, производитель ступичных подшипников из Японии;

FAG — производитель из Германии, поглощённый концерном INA, с высоким качеством продукции;

NTN — крупнейший в Японии производитель;

Коуо — третье место в рейтинге производителей Японии, является частью концерна Toyota;

Timken — производитель из США, самый большой по производству именно конических подшипников, качество которых исключительное.

Этим компаниям принадлежит множество заводов по всему миру, продукция аналогичная по качеству, соответствующая самым строгим требованиям.

Если требуются подшипники для сельхозтехники, то здесь лучше обратить внимание на FKL — российскую компанию, располагающуюся в Воронеже. Детали этой компании уже 50 лет поставляются во все европейские страны, известны своим высоким качеством, не имеют аналогов в мире

Выбор лучшей смазки для подшипников качения

Смазочная жидкость необходима для продолжительной эксплуатации механизма. Она минимизирует деформацию и поломку всего узла. Является главным материалом для предотвращения соприкосновения роликов (шариков) с беговыми дорожками, при использовании которой уменьшается трение между этими элементами.

Масло или консистентная смазка решает следующие задачи:

- • снижает рабочую температуру;

- • предотвращает появление ржавчины;

- • защищает от попадания грязи, пыли, абразивных частиц;

- • уменьшает уровень шума и вибрации.

Для разнообразных механизмов требуется разный смазочный материал. В зависимости от условий эксплуатации, температурного режима, степени нагрузки разработано несколько видов растворов:

- • Пластичные. Когда невозможно создать герметичность детали, то применяется вязкий материал, который прилипает и удерживается на телах колебания. Чтобы в дальнейшем в процессе работы не происходило выдавливание, аппарат закрывают специальными крышками. Ассортимент разнообразен: «Литол», «Шрус», «Зимол», «Циатим», «Солидол». Вещества, входящие в состав, позволяют работать механизму в условиях радиации, в агрессивных средах, при -50 и +150 градусов.

- • Твердые. Смазочным материалом выступает графит.

- • Газообразные. Если необходима работа узла без трения, то искусственно нагнетается воздушная подушка, которая не дает прикасаться деталям друг с другом.

- • Минеральные, синтетические и полусинтетические масла.

Критерии выбора

При выборе автомобильных подшипников, необходимо учитывать следующие критерии:

- Тип. Выбирая подходящий расходник, необходимо правильно подобрать разновидность. Для того чтобы сделать правильный выбор, необходимо изучить модель, которая предусмотрена на автомобиле с завода.

- Материал, из которого изготовлен подшипник. Чаще всего используются стальные детали. Сталь проверена временем и прослужит длительный период. Однако также существуют керамические модели. Чаще всего используются такие детали на спортивных автомобилях.

- Вид. Выбирая подходящее изделие необходимо знать, что детали могут быть открытого и закрытого типа. Открытые модели имеют небольшую стоимость, однако требует регулярного смазывания. Закрытие типы содержат смазку в нужном количестве, и прослужат длительный период.

- Комплектация. При замене, необходимо дополнительно приобретать гайки, лифты и прочее. Многие популярные бренды предлагают такой расходный материал в комплекте.

Если автомобиль эксплуатируется часто, предпочтение необходимо отдавать проверенным маркам, которые неоднократно доказывали качество своего товара.

Характеристики и преимущества подшипниковых узлов

Предлагаемые подшипниковые узлы в сборе имеют определенные преимущества – простой монтаж и техобслуживание, надежность. Предпочтительно закреплять при помощи резьбового соединения — так гарантирована фиксация и регулировка по высоте.

Обратите внимание! Некоторые опоры с уплотнениями необслуживаемые – смазка подшипникового узла предусмотрена на весь срок службы. Некоторые модели смазываются вручную или автоматизированными системами

Сборка подшипниковых узлов предполагает наличие высокопрочного корпуса и встроенного подшипника. Но для обеспечения максимальной эффективности требуется применение автоматической смазки и уплотнений, обеспечивающих безопасность эксплуатации.

Типы опор

Вал фиксируется в двух направлениях – радиальном и осевом. Но между условиями работы и конструкциями, подшипниковых узлов, работающих при разной температуре, имеются значительные отличия, поэтому используются три типа опор:

- фиксирующие и свободные;

- регулируемые;

- плавающие.

Условное обозначение подшипника

Условные обозначение подшипника наносят на торцы колец клеймением, травлением или электроискровым способом. На наружной поверхности наружного кольца – электрохимическим травлением. Смотрите подробнее о методах нанесения маркировки на подшипник.

Условное обозначение на кольцах не наносят в ряде случаев для миниатюрных и прецизионных подшипников. Их записывают в сопроводительной документации и на упаковке.

В магазинах и на заводах встречается широкий ассортимент сборочных узлов. Каждый из них предназначен для своей задачи, отвечает ряду требований, а также подходит по размеру к указанным запчастям. В статье дадим расшифровку условных обозначений и номеров подшипников.

Как определить размеры

Бывают случая, когда сложно выбрать подшипник упорный роликовый. Каталог размеры в котором детально прописаны, может помочь, если нет информации о характеристиках детали. Наиболее простой вариант – это приобретение модели, аналогичной утерянной или поврежденной. Но это не всегда возможно. Решением может стать размерная сетка, в которой предусмотрены минимальные отклонения от нормы. На устройстве есть резьба, паз, что предусматривают использование определенного размера изделия. Проведя необходимые замеры, можно выбрать подходящий вариант. Если подшипник упорный, который потребует замены, не имел маркировки, решить проблему намного проще: достаточно нескольких замеров, чтобы определить маркировку. Но важны детали – к примеру, внешний диаметр детали измеряют по крайней визуальной линии, охватывая весь подшипник диагонально. Сначала нужно узнать внутренний диаметр, после – внешний, а потом высоту подшипника. Это и будет его маркировкой.

Основные разновидности и сравнительная таблица

Первое, что нужно различать, это две большие категории – качение и скольжение. Именно они разделяют все запчасти на две группы. Первые используются чаще, потому что у них меньше сопротивление и, соответственно, сила трения. Они необходимы при небольших частотах вращения.

Затем эти подвиды делятся на еще более мелкие ответвления, характеризующиеся качествами и отличиями по назначению.

Также они все отличаются по размерам внутреннего и внешнего кольца, по диаметру отверстия и внутренних шариков, по материалу изготовления. Представим картинку, на которой изображено, как классифицируются изделия:

Признаки износа

На начальных этапах неисправность определить практически невозможно без специального оборудования. Это становится понятно только при наличии гула от колеса. Именно это и есть первый признак износа подшипника. Гул очень похожий на шум от самолета. Такой же гул может быть при сильной затяжке ступичной гайки или ее слабой затяжке. Шум обычно на разной скорости разный. Так же признаком неисправности ступичного подшипника может быть люфт на колесе.

Самый простой способ определить неисправность в ступице — это постукивание ногой по колесам. Если при постукивании есть определённый люфт или звук, то это может быть первым признаком еще задолго до гула.

Если ступица начала уже гудеть, стучать или потрескивать при езде, то нужно провести более детальный осмотр узла и его последующий ремонт. Езда по дорогам может быть опасна и для Вас, и для окружающих.

Как выбрать ступичный подшипник

Знать, какие фирмы ступичных подшипников выпускают наиболее качественные детали не достаточно. Нужно еще уметь отличить оригинальную продукцию от подделки. Есть проверенные критерии, по которым автовладельцы определяют качественные запчасти. Команда проекта ВыборЭксперта расскажет о них, чтобы вам было проще сделать свой выбор.

Оригинал или подделка

Чтобы выбрать оригинальную деталь, достаточно визуально ее осмотреть. Начнем с упаковки: она должна быть целой, без разрывов и вмятин. Стыки могут быть заклеены только клеем. Скотч на упаковке не допускается.

Деталь не может иметь сколов, отпечатков или царапин. Все стальные поверхности должны блестеть. На лицевой части подшипника можно увидеть наименование компании производителя и страну выпуска запчасти.

В комплектации с деталью должен идти технический паспорт, в котором указана дата ее выпуска, рекомендуемый пробег, используемые материалы для изготовления. Тут же разработчик указывает гарантийный срок.

Если хоть один из перечисленных выше пунктов будет нарушен, становится высокой вероятность, что в руках у вас подделка, а не оригинал. В таком случае опираться на гарантийные сроки и другую информацию, предоставленную на упаковке, нет смысла.

Страна-производитель

Самые хорошие подшипники на автомобиль изготавливают немецкие, японские и шведские заводы. Из германских поставщиков запчастей автолюбители выделяют: SWAG и FAG. У компании FAG логотип очень простой и запоминающийся: красная надпись FAG на белом фоне. А вот у второго бренда помимо надписи SWAG на логотипе обязательно присутствует слово Germany. Сам логотип имеет синий окрас.

Из японских производителей автомобилисты отдают предпочтение компаниям NSK и KOYO. У первого поставщика запчастей эмблема содержит: красную надпись NSK на белом фоне. Над ней может присутствовать словосочетание: Motion&Control. А вот у KOYO в логотипе указано три слова на синем фоне: Koyo Jtekt Group. Они обозначают принадлежность фирмы к группе мировых лидеров по производству запчастей.

Размеры

Замена ступичного подшипника ВАЗ, Lada, Volvo, Volkswagen, Ford и других автомобилей проводится с предварительным замером детали

Всего во внимание берут три основных показателя:

- Внутренний диаметр (D1) – диагональ, проведенная между внутренними стенками ролика;

- Внешний диаметр (D2) – общая диагональ агрегата;

- Ширина (H) – высота детали в горизонтальном положении.

В отличие от других запчастей подшипник невозможно сточить или нарастить. Поэтому он должен отвечать размеру в точности до миллиметра.

Обычно производитель указывает на упаковке перечень соответствия маркам и моделям авто. Но этот список не полный. Он может не включать в себя малосерийные бюджетные машины или автомобили, снятые с производства.

Комплектация

В зависимости от того собираетесь вы купить задний ступичный подшипник или передний, на отечественное авто или зарубежное, от баварского изготовителя или японского, комплектация продукта будет отличаться.

Минимальный набор включает в себя:

- Подшипник;

- Уплотнительное кольцо из резины;

- Гайку-фиксатор;

- Технический паспорт.

В наборах с хорошим качеством этот список дополняется минимум 2-3 уплотнительными резинками, которые изготавливаются из силикона.

Замена подшипника ступицы переднего колеса

Заменить подшипник можно двумя способами. Первый — сняв поворотный кулак в сборе, второй — не снимая его с автомобиля. Работа показана на подшипнике ступицы правого колеса. Подшипник ступицы левого колеса заменяется аналогично. Снимаем колесо.

Поддев отверткой, снимаем защитный колпак ступицы. Устанавливаем колесо и заворачиваем два болта его крепления. Опускаем автомобиль на колеса.

Бородком расправляем вмятый буртик гайки подшипника ступицы в двух местах. Зятягиваем стояночный тормоз, включаем первую передачу и подставляем под колеса башмаки.

Головкой «на 30» ослабляем затяжку гайки подшипника ступицы. Гайка затянута большим моментом, поэтому головка и вороток должны быть достаточно прочными, чтобы передавать необходимое усилие. Вывешиваем переднюю часть автомобиля (именно оба передних колеса, т. к. в противном случае стабилизатор поперечной устойчивости мешает демонтажу, поджимая элементы подвески вверх). Снимаем колесо. Отворачиваем до конца гайку подшипника ступицы…

…и снимаем шайбу. Снимаем диск тормозного механизма переднего колеса (см. «Снятие диска тормозного механизма переднего колеса»). Отсоединяем привод правого колеса от ступицы (см. «Снятие приводов передних колес»). Чтобы не нарушать углы установки колес, можно заменить подшипник, не снимая поворотного кулака. Для этого подсоединяем шаровую опору к кулаку…

…и спрессовываем ступицу, нанося удары через выколотку из мягкого металла. Спрессовать ступицу также можно с помощью диска тормозного механизма переднего колеса.

Пропускаем через два диаметрально противоположных отверстия в диске болты М12 × 1,25 мм длиной около 130 мм и вворачиваем их в отверстия ступицы на глубину, равную ее толщине. Резко ударяя диском по головкам болтов, спрессовываем ступицу. Затем чашечным съемником выпрессовываем подшипник из кулака, как показано ниже. Если ступицу снять таким образом не удалось, снимаем поворотный кулак. Для этого отворачиваем гайки болтов крепления амортизаторной стойки к поворотному кулаку, вынимаем болты (см. «Снятие амортизаторной стойки и ее разборка») и снимаем поворотный кулак.

Устанавливаем поворотный кулак на губки тисков и выпрессовываем ступицу из кулака через оправку или головку подходящего диаметра, прикладывая усилие к торцу ступицы.

Вынимаем подшипник из съемника. Очищаем и смазываем внутреннюю поверхность поворотного кулака. Надфилем зачищаем на ступице забоины от зубила. Запрессовываем новый подшипник в поворотный кулак, прикладывая усилия к наружному кольцу подшипника. Устанавливаем в проточку гнезда поворотного кулака стопорное кольцо. При запрессовке ступицы опираемся шайбой съемника на внутреннее кольцо подшипника. Дальнейшую сборку производим в обратной последовательности, затягиваем гайку подшипника предписанным моментом (см. «Приложения») и обязательно стопорим замятием буртика. Если подшипник заменяли со снятием поворотного кулака, то необходимо проверить и отрегулировать углы установки колес на СТО.

Как собрать маленький подшипник?

Сейчас очень популярна среди детей вращающаяся игрушка под названием спиннер. Но что стоит ребенку уронить на пол такой крутящийся предмет? Бывали случаи, когда малыш прибегал к родителям весь в слезах и причитал, что спиннер поломался.

И чаще всего проблема для родителей в том, как собрать рассыпавшийся подшипник. Мелкие изделия гораздо сложнее собрать, но вполне возможно. Для этого нужно будет воспользоваться тонким пинцетом.

Чаще всего в таких игрушках используются простые шариковые подшипники без сепараторов, в которых шарики крутятся по пазам колец. Чтобы собрать все детали вместе, нужно воспользоваться описанным выше механическим способом сборки. Если у вас не получается, то нужно воспользоваться знаниями о свойствах металла.

Одно из колец нужно положить в теплую воду, а другое — в холодильник. От мороза металл станет меньшего размера, а после тепловой обработки расширится. Таким образом сложить вместе их уже будет намного легче. Удачи!

Подшипники скольжения или качения: чем отличаются и что лучше

Изделия, которые подразумевают повороты, снабжаются деталями для качения или скольжения, в зависимости от того какая сила на них будет распространяться, и какой импульс будет подаваться.

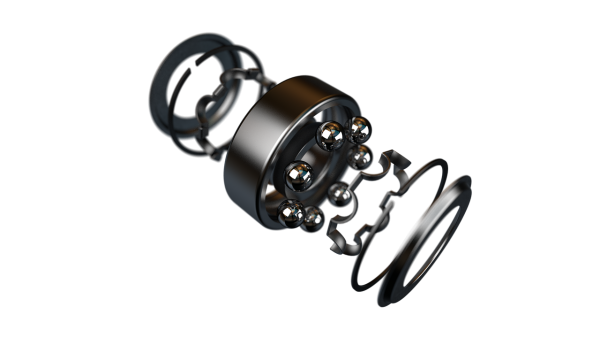

Принцип устройства подшипника качения выглядит так. Он состоит из двух колец, между которыми сделана специальная выдолбленная дорожка. Она заполняется элементами, которые будут постоянно находиться в движении. Эти компоненты, в основном, состоят из металлических шариков разного диаметра. Альтернативным решением считаются другие формы, такие как иголки и цилиндр.

Подшипники скольжения и качения трудны в ремонте и восстановлении дефектов, так как в большинстве случаев они бывают несъемными, их расчет и сборка – дело рук профессиональных токарей, потому что зазор между втулкой и осью бывает минимальным. Чтобы вам не приходилось часто менять их на новые, держите детали в надлежащем виде, а именно следите за состоянием смазки, храните при положительных температурах в закрытом помещении.

Определить, какие подшипники лучше, невозможно. Так как сфера использования их различная. Одни лучше применять при больших оборотах и значительном напряжении, вторые более эффективно справляются с малой частотой вращения. При этом следует учитывать размеры втулок, внутреннего и внешнего кольца, диаметр вращающихся элементов (шариков, роликов, иголок, цилиндров). При выборе правильной модели инженеры всегда опираются на нормативные акты (СНИП, СанПиН и ГОСТ).

Критерии выбора

При выборе автомобильных подшипников, необходимо учитывать следующие критерии:

- Тип. Выбирая подходящий расходник, необходимо правильно подобрать разновидность. Для того чтобы сделать правильный выбор, необходимо изучить модель, которая предусмотрена на автомобиле с завода.

- Материал, из которого изготовлен подшипник. Чаще всего используются стальные детали. Сталь проверена временем и прослужит длительный период. Однако также существуют керамические модели. Чаще всего используются такие детали на спортивных автомобилях.

- Вид. Выбирая подходящее изделие необходимо знать, что детали могут быть открытого и закрытого типа. Открытые модели имеют небольшую стоимость, однако требует регулярного смазывания. Закрытие типы содержат смазку в нужном количестве, и прослужат длительный период.

- Комплектация. При замене, необходимо дополнительно приобретать гайки, лифты и прочее. Многие популярные бренды предлагают такой расходный материал в комплекте.

Если автомобиль эксплуатируется часто, предпочтение необходимо отдавать проверенным маркам, которые неоднократно доказывали качество своего товара.

Особенности технологического процесса производства подшипников качения + Видео как делают

Длительность процесса производства зависит от особенностей конструкции подшипника. Чтобы собрать готовую деталь, необходимо изготовить:

| Комплектующие подшипника | Срок изготовления |

| Наружное кольцо | От 7 суток до 1 месяца |

| Внутреннее кольцо | |

| Тела качания (шарики) | От 10 до 25 дней в зависимости от степени точности исполнения |

Сепаратор:

| До 5 дней |

В зависимости от сложности заказа в целом производственный цикл запчасти занимает от 1 недели до 1 месяца. Типовые, наиболее востребованные запчасти всегда должны быть в наличии на складе

При организации бесперебойного производства следует уделить внимание состыковке производственных процессов с учетом разницы в сроках исполнения запчастей

Производственный цикл включает процессы производства колец, шариков, сепараторов. Изготовление колец — это ряд последовательных действий:

- Нарезка. Из труб нарезаются заготовки.

- Формовка, придание кольцам нужной формы и толщины. После формовки внутреннее кольцо вставляют во внешнее.

- Шлифовка. Деталь в автоматизированном режиме передается на шлифовальный станок. Здесь происходит стачивание лишних миллиметров, и заготовка приобретает нужную ширину.

- Контроль ширины колец.

- Разделение внутреннего и внешнего колец. Это необходимо для автономного шлифования запчастей изнутри и снаружи.

- Обработка внешнего кольца. Во время шлифования внешнее кольцо становится идеально гладким снаружи, приобретает заданный диаметр. В процессе оно нагревается, поэтому на металл воздействует охлаждающая жидкость. На выходе размер кольца проверяется калибровочным аппаратом.

- Обработка внутреннего кольца. Наружное кольцо шлифуется аппаратом при непрерывном воздействии охлаждающего масла.

- Полировка изделий. Сияющий внешний вид деталям придают камни, используемые для полировки.

- Промывка. После шлифовки на кольцах остается толстый слой масла, частички пыли и прочих абразивных материалов. Для очистки используется керосин.

Вторая составляющая производственного цикла — изготовление шариков. Для этого оборудуется отдельный цех, где происходит следующее:

- Проволока заданного диаметра вставляется в аппарат, режущий ее на мелкие куски.

- Неоформленные куски сдавливаются с помощью пресса и принимают шарикообразную форму.

- Шарики с неровной поверхностью направляются в шлифовальный станок. После обработки они становятся гладкими, блестящими.

- Обжиг шариков. Воздействие высокой температуры необходимо для придания шарикам прочности.

- Очистка в растворителе.

- Проверка качества. После того, как сотрудник ОТК удостоверится в соответствии продукции Госстандартам, она отправляется в накопители.

- Накопители, представляющие собой большие ящики, устанавливают на автомат для сборки. В автоматическом режиме шарики перемещаются в трубки.

Еще один необходимый элемент — сепаратор. Его делают так:

- из стального листа вырезают заготовки;

- в заготовках пробиваются отверстия, соответствующие телу качания;

- детали придается нужная форма и размер;

- сверлятся отверстия для заклепок, проводится шлифовка.

Далее происходит соединение колец и шариков. Скорость подачи и количество контролируется агрегатом для сборки.

Чтобы шарики оставались в желобах, в деталь вставляется сепаратор. Сначала деталь движется к станку, устанавливающему половину сепаратора. В нем есть отверстия для заклепок. Во втором станке производится установка второй половины сепаратора, имеющей заклепки. На станке подшипник вращается, при этом происходит проверка детали. Если повороты элементов происходят беспрепятственно, заклепки сепаратора смыкаются.

После окончательной сборки подшипник промывают в специальном растворе и направляют в прибор для измерения шума и вибрации для проверки качества.

Если необходимо, подшипник смазывают смазкой для уменьшения изнашиваемости. Процесс происходит с задействованием автоматического распрыскивателя масла. Вязкая жидкость поступает в желоба подшипника, после чего внешняя сторона закрывается резиновой заглушкой.

Далее запчасти конвейером направляются на автоматические весы. Прибор «отбрасывает» детали, вес которых не соответствует норме.

Видео всего процесса:

Советы от специалистов

При выборе подходящего подшипника часто совершаются ошибки. Для того чтобы избежать ошибок при выборе подходящей модели, необходимо учитывать следующие рекомендации.

Покупать запчасти только в специализированных местах

Если водитель плохо разбирается в разновидностях запчастей, приобретать их необходимо только в специализированных точках продаж. В случае затруднения специалисты всегда смогут подсказать и помочь подобрать подходящую деталь зависимо от марки автомобиля.

Не покупать товары без маркировок

Такие детали могут быть подделкой, и даже если подшипник подходит внешне по размеру, его не всегда можно установить на автомобиль. Также изучив маркировку, можно узнать страну производителя и модели автомобилей, для которых данная деталь подходит.

ПОДШИПНИКИ СКОЛЬЖЕНИЯ

ДОСТОИНСТВА ПОДШИПНИКОВ СКОЛЬЖЕНИЯ

- надежно работают в высокоскоростных приводах

- хорошо воспринимают ударные и вибрационные нагрузки (большая площадь поверхности и демпфирование масляного слоя)

- имеют небольшие радиальные размеры

- допускают установку на шейки коленчатых валов

- имеют относительно простую конструкцию

НЕДОСТАТКИ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ

- сравнительно большие осевые размеры

- требуют постоянного контроля за наличием и качеством смазки

- имеют значительные потери на трение в период пуска и при плохой смазке.

Чаще всего, подшипник скольжения состоит из корпуса с цилиндрическим отверстием, куда вставляется втулка из материала с антифрикционными свойствами. В такой конструкции. обычно, предусмотрена также система смазки, которая обеспечивает поступление смазочного материала в зазор между валом и втулкой подшипника.

Рабочие зазоры в подшипниках, работающих со смазкой, рассчитываются на основе гидродинамической теории. При этом, находится минимальная толщина слоя смазки в микрометрах, температура и давление в этом слое, а также расход смазочного материала. Подшипники различной конструкции, с различными значениями скорости вращения цапфы и в разных условиях эксплуатации могут характеризоваться различными типами трения, которое может быть сухим, граничным, гидродинамическим или газодинамическим. Следует заметить, что даже подшипники с гидродинамическим трением при пуске механизма некоторое время работают в режиме граничного трения.

Смазка относится к числу основных факторов, определяющих надежность и срок службы подшипника. Функцией смазки является: обеспечение минимального трения между подвижными частями, отвод избыточного тепла, защита от неблагоприятных внешних факторов. При этом, смазка может быть: жидкой (синтетические и минеральные масла или вода для подшипников из неметаллических материалов); пластичной (смазки с использованием литиевого мыла или сульфоната кальция); твердой (дисульфид молибдена, графит и пр.); газовой (азот или инертные газы). Самыми высокими эксплуатационными параметрами обладают самосмазывающиеся пористые подшипники, которые изготовлены по технологии порошковой металлургии. Такой пористый подшипник, будучи пропитанным маслом, в процессе работы нагревается и смазка выдавливается из пор в рабочий зазор на трущиеся поверхности. В нерабочем состоянии такой подшипник остывает и смазка снова уходит в его поры.

В зависимости от допустимого направления рабочих нагрузок, подшипники разделяют на осевые (упорные) и радиальные.

Как отличить оригинал от подделки

Выбирая подходящие изделия, часто водителя приобретают подделки, которые имеют высокую стоимость, но короткий срок эксплуатации. Особенно часто сталкиваются с такими проблемами новички. Для того чтобы не стать жертвой подделки, необходимо учитывать следующие особенности:

- все оригинальные детали поставляются в коробках с брендовыми отметками, отсутствие коробки может свидетельствовать о подделке;

- на всех заводских деталях ставиться маркировка, отсутствие маркировки или ее нечеткое проявление может свидетельствовать об подделке;

- отсутствие гарантии., все оригинальные модели имеют гарантию качества, срок гарантийного талона определяется каждым производителем индивидуально.

Также необходимо внимательно осматривать детали. Подделки,как правило, изготавливаются из некачественной стали. Такой дефект можно рассмотреть невооружённым взглядом, если внимательно присмотреться.