Принцип действия и особенности конструкции

Устройство электродвигателя стандартно, что позволяет существенно упростить эксплуатацию и ремонт техники. Статор и ротор, которые являются основными элементами техники, находятся внутри проточки цилиндрической формы. При подаче напряжения на неподвижную обмотку статора возбуждается магнитное поле, что и приводит в движение ротор и вал электродвигателя.

Постоянное движение ротора поддерживается за счёт перекоммутации обмоток или путем создания в статоре вращающегося магнитного поля. Если первый способ поддержки вращения вала характерен для коллекторных модификаций агрегатов, то образование вращающегося магнитного поля присуще для трехфазных асинхронных моторов.

Корпус электрического двигателя может быть изготовлен из алюминиевого сплава или чугуна. В каждом конкретном случае выбор материала корпуса осуществляется исходя из сферы использования техники и ее необходимых параметров по весу.

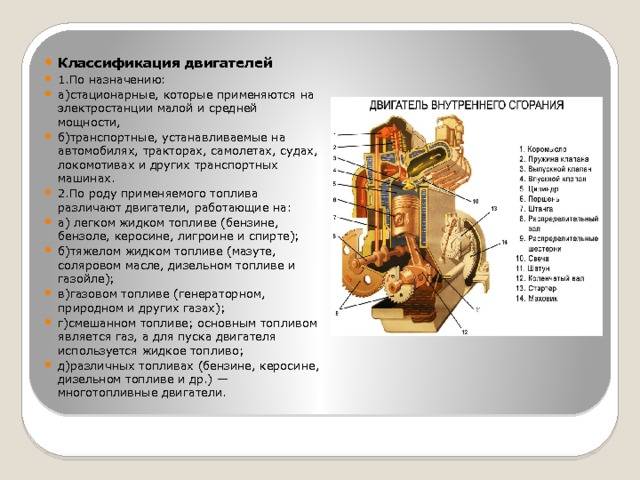

КАК РАБОТАЕТ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ

В данном разделе рассматривается принцип работы двигателя внутреннего сгорания на примере одноцилиндрового бензинового мотора.

Главная часть двигателя внутреннего сгорания — это цилиндр с внутренней зеркальной поверхностью. Сверху на цилиндре установлена головка, которая является отдельной деталью и при необходимости снимается, например чтобы получить доступ к двигателю для проведения ремонтных работ (рис. 1.2).

Рис. 1.2. Двигатель со снятой головкой блока цилиндров.

Внутри цилиндра находится поршень. Внешне он напоминает обычный стакан, который перевернут вверх дном (именно дно поршня является его рабочей поверхностью). В процессе работы двигателя поршень внутри цилиндра перемещается вертикально вверх- вниз с высокой интенсивностью.

Снаружи по окружности поршня в отдельных канавках расположены поршневые кольца. Поршень прилегает к внутренней поверхности цилиндра неплотно. Поршневые кольца, во-первых, препятствуют попаданию вниз газа, образующегося при работе двигателя, во- вторых, не пропускают моторное масло в камеру сгорания, которая находится над поршнем и расположена над верхней мертвой точкой (о том, что это такое, рассказывается далее).

Поршень закреплен на шатуне с помощью специальной детали, которая называется поршневым пальцем. В свою очередь, шатун закреплен на коленчатом валу двигателя, а точнее — на кривошипе коленчатого вала (рис. 1.3). При сгорании рабочей смеси образующиеся газы оказывают сильное давление на поршень, который начинает двигаться вниз и через шатун передает свою энергию на коленчатый вал, что в результате вынуждает его вращаться.

Рис. 1.3. Поршень с шатуном.

На конце коленчатого вала имеется тяжелый металлический диск с зубьями, который называется маховиком. Основная его задача — обеспечить вращение коленчатого вала по инерции, что необходимо для подготовительных тактов рабочего цикла (о том, что такое «такты» и «рабочий цикл», будет рассказано далее).

Горючая смесь поступает в камеру сгорания через впускной клапан, а после сгорания продукты горения, которые представляют собой выхлопные газы, выходят из камеры сгорания через выпускной клапан. Оба клапана открываются в тот момент, когда их толкает соответствующий кулачок распределительного вала. Как только кулачок отходит назад (это происходит очень быстро, так как распределительный вал вращается с высокой скоростью), клапаны вновь плотно закрываются: их возвращают в исходное положение мощные пружины.

Примечание.

Распределительный вал двигателя приводится в действие коленчатым валом.

Свеча вкручивается непосредственно в головку блока цилиндров: для этого специально предназначено отверстие с резьбой. Свеча является источником искры, которая проскакивает между ее электродами, от нее в камере сгорания воспламеняется рабочая смесь. На каждый цилиндр двигателя приходится одна свеча (следовательно, у четырехцилиндрового двигателя имеется четыре свечи, у восьми-цилиндрового — восемь и т. д.).

При движении вверх-вниз поршень поочередно достигает двух крайних положений — верхнего и нижнего: в них он максимально удален от центральной оси коленчатого вала. Верхнее крайнее положение поршня называется верхней мертвой точкой, а нижнее — нижней мертвой точкой (соответственно ВМТ и НМТ). Расстояние между ВМТ и НМТ называется ходом поршня.

Пространство, которое остается над поршнем при его нахождении в ВМТ, называется камерой сгорания. Именно здесь воспламеняется и сгорает рабочая смесь. При этом возникает своеобразный «мини-взрыв», который сопровождается резким и сильным повышением давления, под воздействием которого поршень начинает двигаться вниз. Как раз в этот момент тепловая энергия превращается в механическую. При вертикальном движении вниз поршень через шатун толкает коленчатый вал, заставляя его вращаться. Образовавшийся крутящий момент передается на ведущие колеса автомобиля, которые и приводят машину в движение.

Объем в промежутке между ВМТ и НМТ называется рабочим объемом цилиндра. Если суммировать объем камеры сгорания (как указывалось, так называется пространство над ВМТ) и рабочий объем цилиндра, получится полный объем цилиндра. Сумма полных объемов всех цилиндров называется рабочим объемом двигателя.

По такому принципу работает двигатель внутреннего сгорания современного автомобиля. Далее рассмотрено, что представляет собой рабочий цикл двигателя внутреннего сгорания.

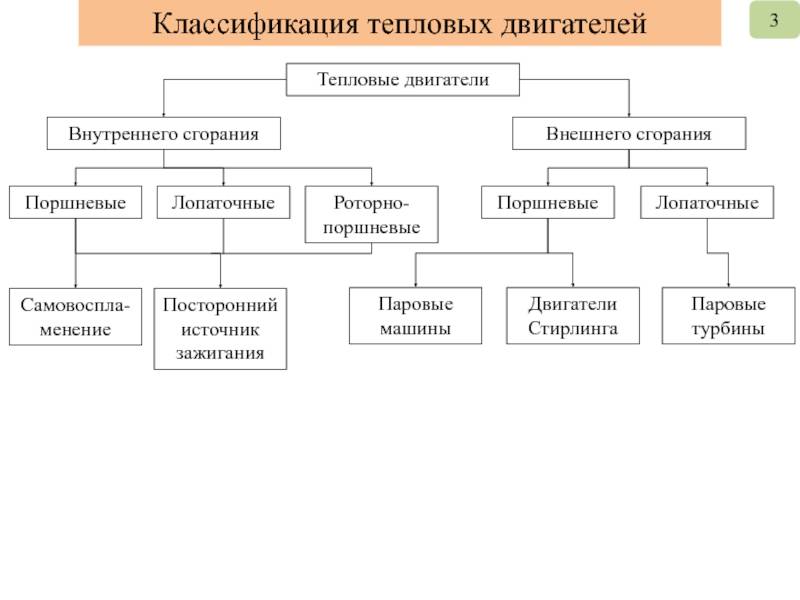

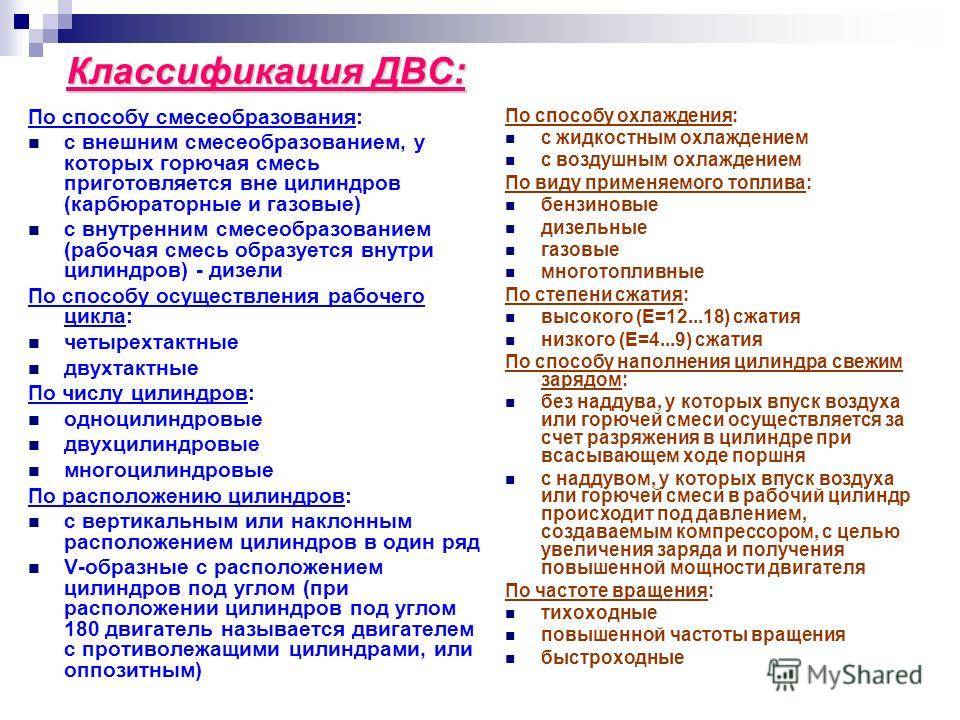

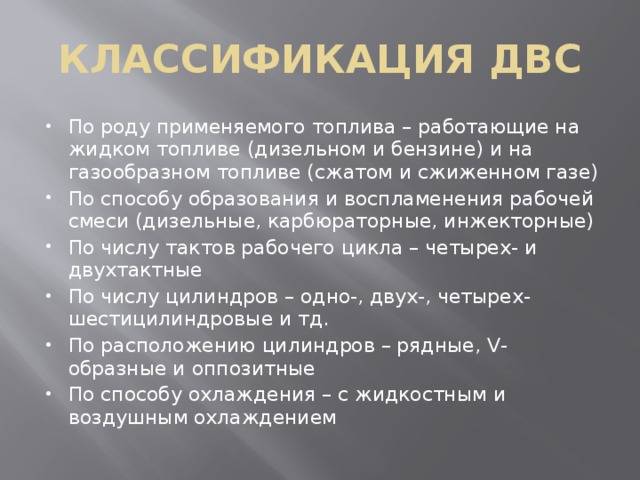

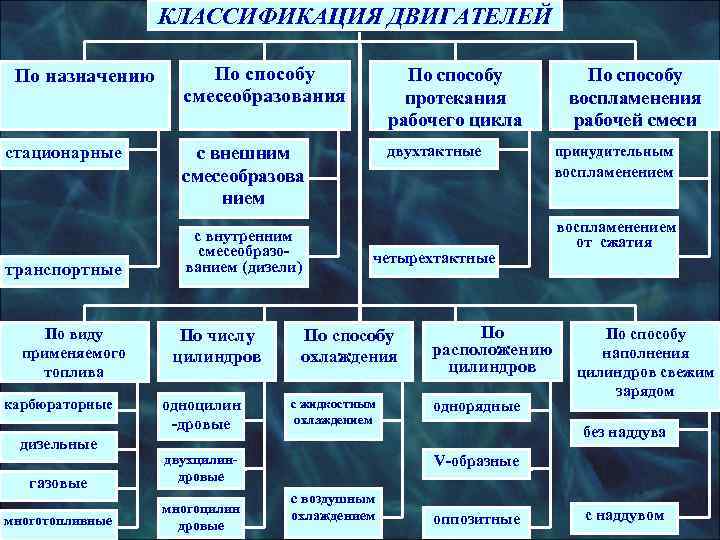

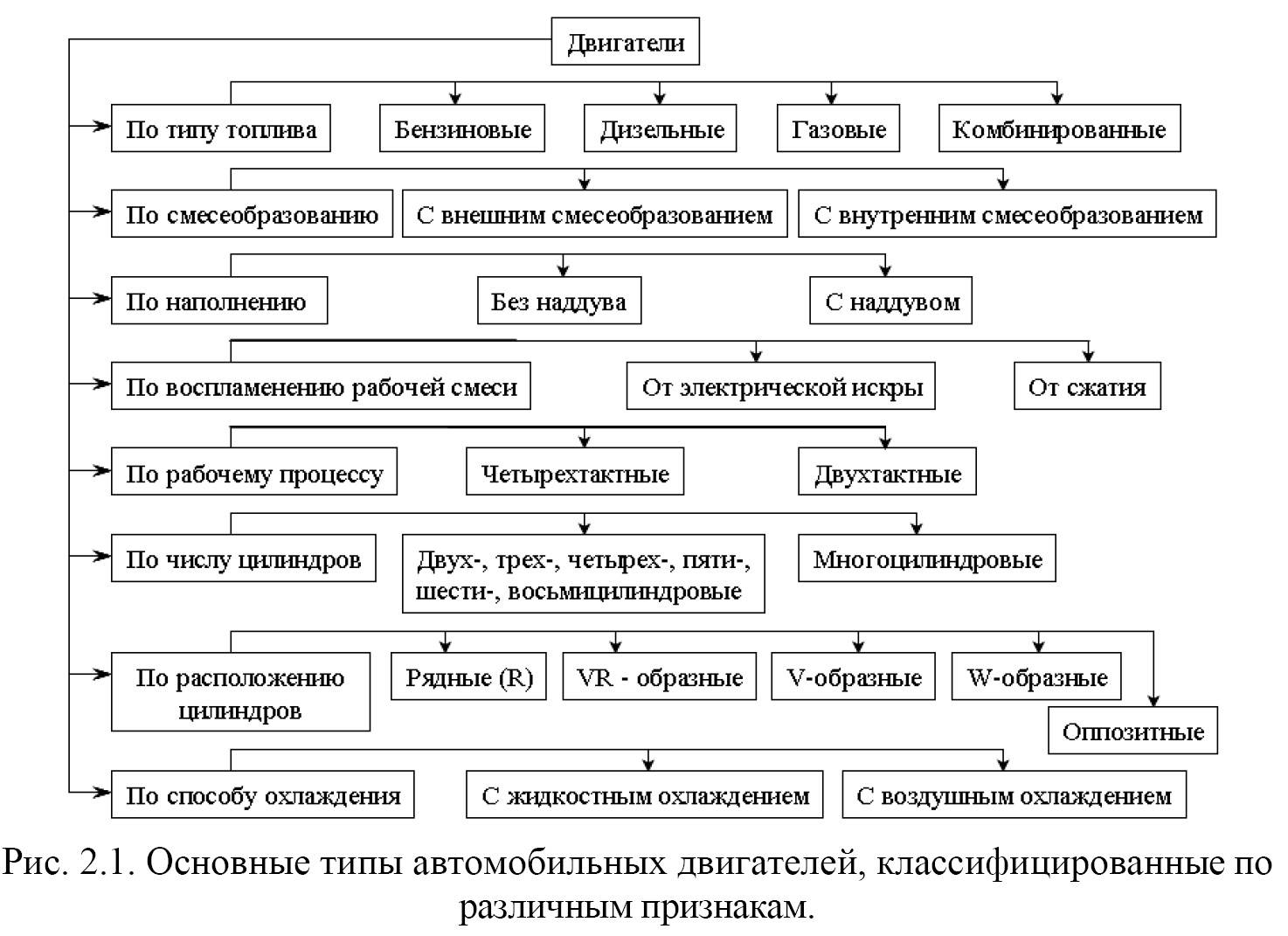

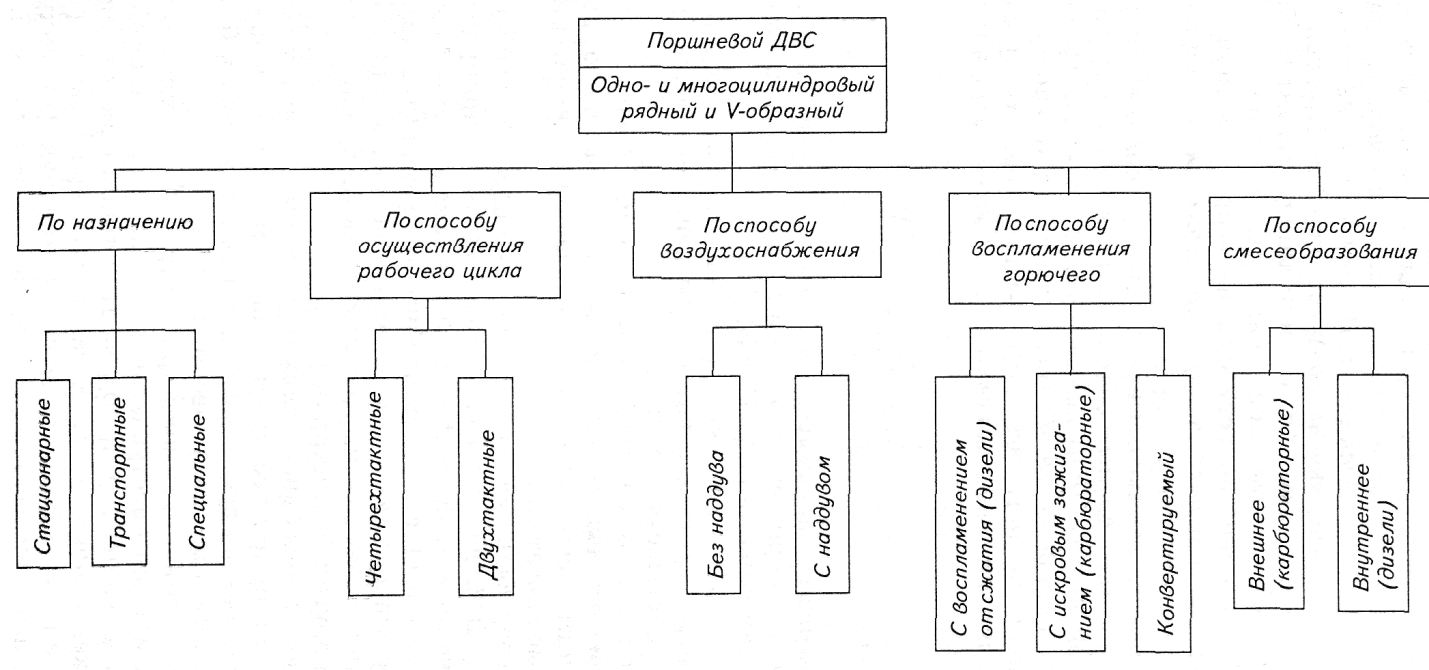

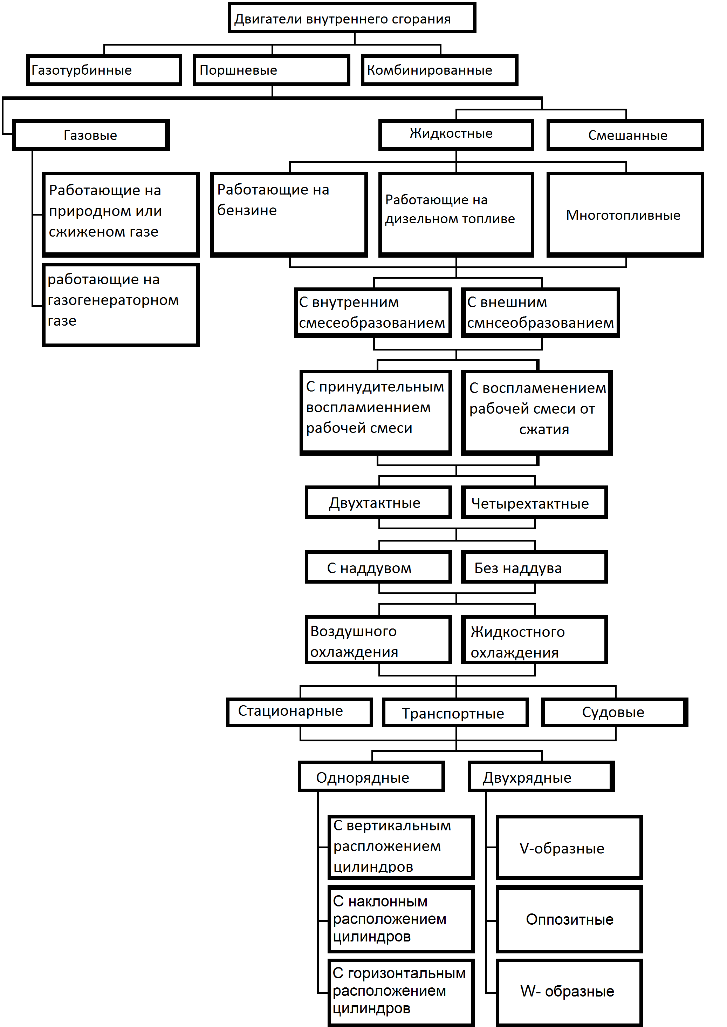

Классификация двигателей внутреннего сгорания

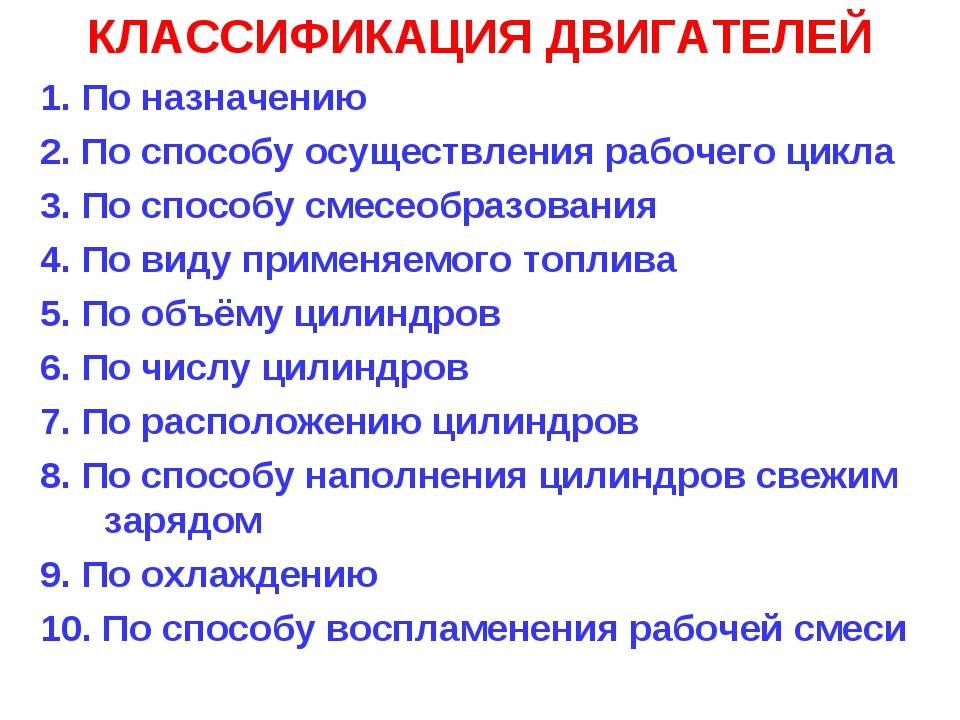

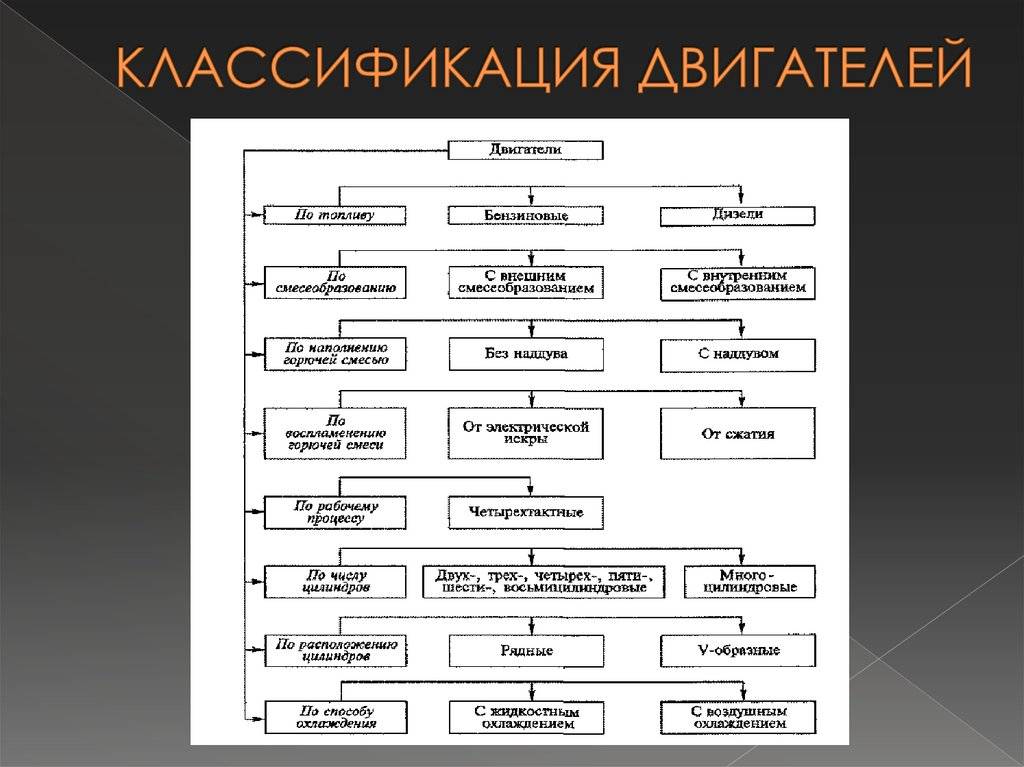

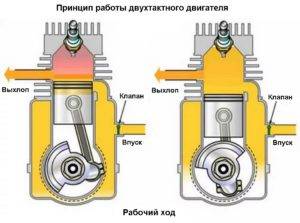

2-х тактный двигатель внутреннего сгорания Двигатели внутреннего сгорания могут быть классифицированы по следующим признакам:

- 1) по числу тактов за рабочий цикл — четырех- и двухтактные. В четырехтактных двигателях рабочий цикл совершается за четыре хода поршня

- (такта), или за два оборота коленчатого вала, а в двухтактных — за два хода поршня, или один оборот коленчатого вала;

- 2) по термодинамическому циклу — двигатели с подводом теплоты при постоянном объеме (карбюраторные и газовые), с подводом теплоты при постоянном давлении (компрессорные дизели), со смешанным подводом тепла: частично при постоянном объеме и частично при постоянном давлении (бескомпрессорные дизели);

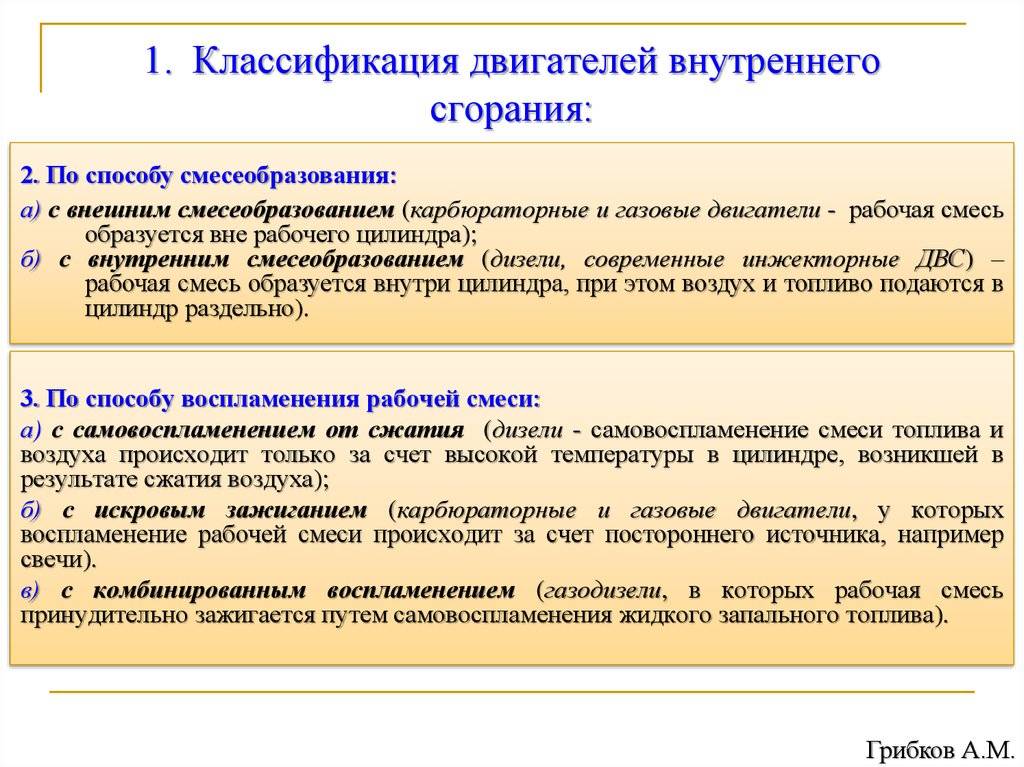

- 3) по способу смесеобразования — двигатели с внешним смесеобразованием, в которых рабочая смесь образуется вне цилиндра с помощью карбюратора (карбюраторные двигатели) или смесителя (газовые двигатели), и с внутренним смесеобразованием, в которых рабочая смесь образуется внутри цилиндра распыливанием топлива в камере сгорания (дизели);

- 4) по способу воспламенения рабочей смеси — двигатели с воспламенением смеси от постороннего источника — электрической свечи (карбюраторные и газовые) и двигатели с воспламенением смеси от сжатия (дизели);

- 5) по роду применяемого топлива — двигатели, работающие на легком топливе (бензин, лигроин, керосин), на тяжелом топливе (дизельное топлив, моторное топливо, газойль), на газообразном топливе (природный и генераторный газ);

- 6) по быстроходности — тихоходные и быстроходные. Показателем быстроходности двигателя является средняя скорость поршняСт

где S

— ход поршня, м;п — частота вращения коленчатого вала, об/мин.

За один оборот поршень совершает 2п

ходов, г.е.

При Ст 6,5 м/с двигатели считаются тихоходными, при Ст > 6,5 м/с — б ыстрохо д н ы м и;

- 7) по частоте вращения коленчатого вала — малооборотные (до 250 об/мин), повышенной оборотности (250—750 об/мин), среднеоборотные (750— 1500 об/мин), высокооборотные (свыше 1500 об/мин);

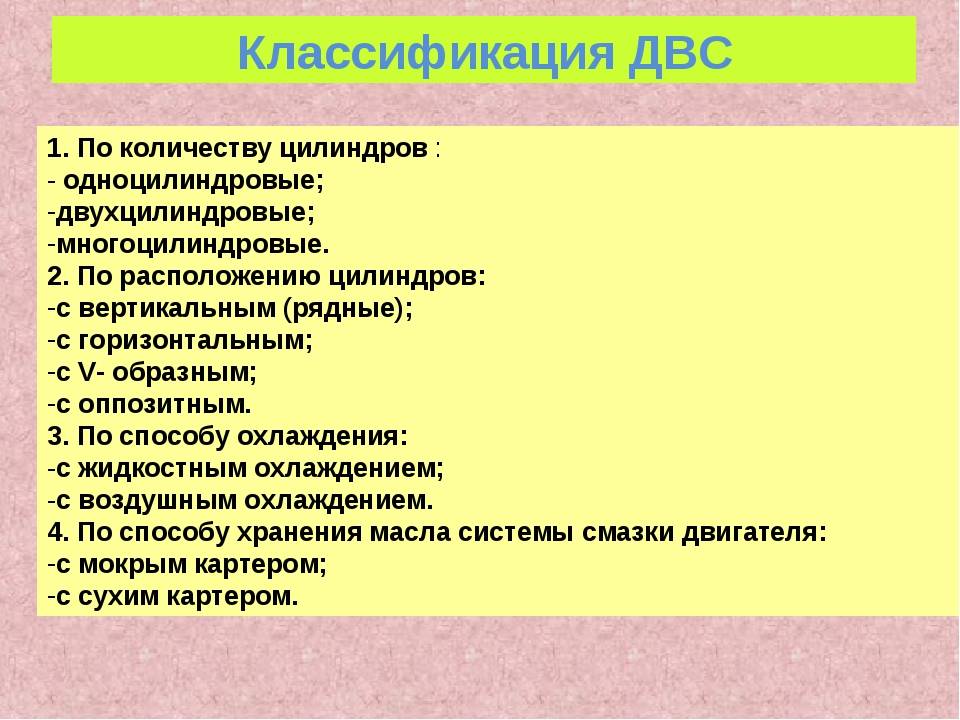

по числу цилиндров — одно- и многоцилиндровые (двух-, трех-, четырехцилиндровые и т.д.);

- 9) по расположению цилиндров — двигатели с однорядным вертикальным, V- и W-образным расположением цилиндров и т.п. (рис. 16.1);

- 10) по конструкции поршня — тронковые и крейцкопфные (рис. 16.2).

Поршень в тронковых двигателях (рис. 16.2, а)

непосредственно соединен с шатуном, и его нижняя тронковая часть служит ползуном, передающим давление поршня на стенки цилиндра. В крейцкопфных двигателях (рис. 16.2,6) поршень посажен на шток1, соединенный со специальным ползуном (крейцкопфом)2. Последний перемещается по направляющим3, которые воспринимают боковое давление.

Рис. 16.1.Схемы двигателей:а —

однорядные;б — V-образные;в — сдвоенные, с параллельным расположением рядов;г — звездообразные;д — с противоположно движущимися поршнями;е — Д-образные

Рис. 16.2.

Схемы ДВС:

а —

тронкового;б — крейцкопфного:1 — шток;2 — ползун (крейцкопф);3 — направляющие

К преимуществам тронкового двигателя относятся меньшая высота и меньший вес подвижных деталей, что особенно важно для быстроходных двигателей. Недостатком двигателей такого типа является сильный эллиптический износ цилиндра;

- 11) по наличию устройства ,изменяющего направление вращения коленчатого вала , — реверсивные и нереверсивные;

- 12) по назначению — автомобильные, тракторные, тепловозные, судовые, стационарные и т.д. Специально для подъемно-транспортных машин ДВС не выпускают.

По ГОСТ Р 53638—2009 каждому типу двигателя присваивается условное обозначение Входящие в него буквы означают: Ч — четырехтактный; Д — двухтактный; Р — реверсивный (отсутствие буквы Р указывает на то, что двигатель нереверсивный); С — судовой с реверсивной муфтой; II — с редукторной передачей; Н — с наддувом.

Цифры, стоящие перед буквами, указывают число цилиндров, а после них — диаметр цилиндра (в числителе) и ход поршня (в знаменателе) в сантиметрах. Например, марка двигателя 6ЧРП 25/34 расшифровывается так: шестицилиндровый четырехтактный реверсивный с редукторной передачей с диаметром цилиндра 25 см и ходом поршня 34 см.

Классификация автомобильных двигателей. Сущность и параметры рабочего процесса поршневого двигателя внутреннего сгорания

1.1 Масло для автомобильных карбюраторных двигателей

Для автомобильных карбюраторных двигателей: М-8А, М6Бг, М-8Г1, М6з/10Гх и М-12Г1 по ГОСТ 10541-78, а также М-8ГИ, М-10ГИ и М-12ГИ по ТУ 38-101-48-75. Масло М-8А. Всесезонное, смесь дистиллятного и остаточного масла…

Винтомоторные двигатели

1. Классификация основных видов авиационных двигателей

Принципиальную разницу в работе двигателей принято подразделять на две группы: группу двигателей, требующих для своей работы наличие атмосферы, и группу двигателей, способных работать в безатмосферной среде…

Винтомоторные двигатели

2.2 Классификация поршневых двигателей

Авиационные поршневые двигатели могут быть классифицированы по различным признакам: – по числу цилиндров – на двигатели четырехцилиндровые, пятицилиндровые, двенадцатицилиндровые и т.д…

Восстановление коленчатого вала автомобиля ГАЗ-2705

Режимы приработки и испытания автомобильных двигателей

Таб. 1 Стадия приработки Частота вращения вала Нагрузка, кВт Продолжительность испытаний, мин Холодная приработка 800-1000 – 20 Горячая приработка: Без нагрузки Под нагрузкой 1500-2000 1600-2200 2500-2800 11-14,7 22-36…

Динамика густоты автомобильных дорог

1.1 Классификация российских автомобильных дорог

Федеральный закон №257-ФЗ “Об автомобильных дорогах и о дорожной деятельности в Российской Федерации и о внесении изменений в отдельные законодательные акты Российской Федерации” от 8 ноября 2007 года устанавливает новые принципы классификации…

Конструкции автомобильных двигателей

1. Схемы различных автомобильных двигателей

В данном разделе реферата представлены двигатели легковых автомобилей малого класса поршневые, внутреннего сгорания, рядные, четырехтактные, четырехцилиндровые, с верхним расположением клапанов и распределительного вала, бензиновые…

Оптимизация температурного режима двигателя в зимнее время

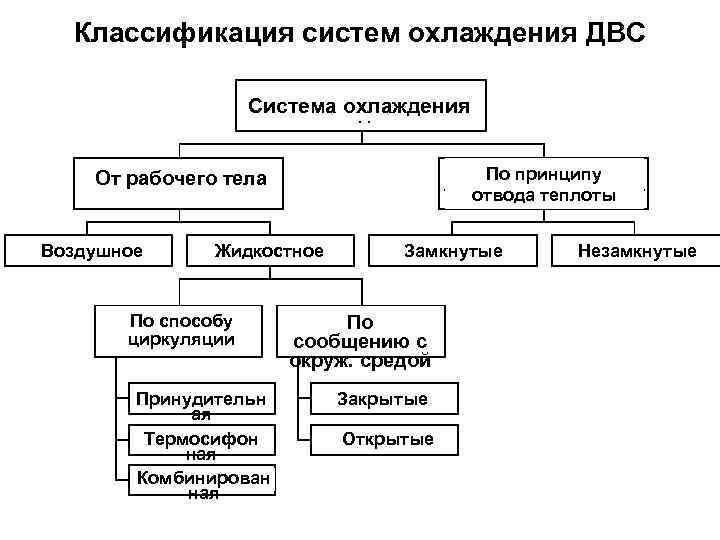

1.1 Классификация систем охлаждения двигателей

При сгорании топлива внутри цилиндра температура газов поднимается до 2000 °С. Тепло расходуется на механическую работу, частично уносится с выхлопными газами, тратится на лучеиспускание и нагрев деталей двигателя. Если его не охлаждать…

Особенности эксплуатации автомобильных шин

1.1 Маркировка автомобильных шин

Автомобильные шины маркируются алфавитно-цифровым кодом, который обозначается на борту шины. Этот код определяет размеры шины и некоторые из ее ключевых характеристик, типа индикаторов нагрузки и скорости…

Проект грузового автотранспортного предприятия смешанного типа на 127 автомобилей с детальной проработкой аккумуляторного участка

2. КЛАССИФИКАЦИЯ ГРУЗОВЫХ АВТОМОБИЛЬНЫХ ПЕРЕВОЗОК

Производственный процесс AT заключается в перемещении грузов и пассажиров и называется автомобильными перевозками…

Ремонт автомобильных шин

3. Восстановление автомобильных шин

Современная автомобильная шина представляет собой эластичную резинокордную оболочку сложной конструкции, монтируемую на обод колеса, наполняемую сжатым воздухом и предназначенную для обеспечения надежной передачи тяговых и тормозных сил…

Сравнение дизельного и бензинового двигателей

2.1 КЛАССИФИКАЦИЯ БЕНЗИНОВЫХ ДВИГАТЕЛЕЙ

· По способу осуществления рабочего цикла – четырехтактные и двухтактные. Двухтактные двигатели обладают большей мощностью на единицу объёма, однако меньшим КПД. Поэтому двухтактные двигатели применяются там…

Усовершенствование технологических процессов диагностирования и восстановления форсунок впрыскивания бензина

1 СХЕМЫ РАСПРЕДЕЛЕННОГО ВПРЫСКА БЕНЗИНА АВТОМОБИЛЬНЫХ ДВИГАТЕЛЕЙ

…

Усовершенствование технологических процессов диагностирования и восстановления форсунок впрыскивания бензина

Рисунок 1.3 Схема подачи топлива двигателя с системой впрыска топлива 1 – форсунки, 2 – пробка штуцера для контроля давления топлива, 3 – рампа форсунок, 4 – кронштейн крепления топливных трубок, 5 – регулятор давления топлива…

Устройство и принцип действия упругой подвески автомобиля ВАЗ 241501

1. Требования, классификация, применяемость автомобильных подвесок

К подвеске автомобиля, которая обеспечивает упругое соединение несущей системы с колесами автомобиля…

Экономический расчет деятельности транспортного предприятия

2.5 Ремонт автомобильных шин

Затраты на восстановление и ремонт автомобильных шин определяются в зависимости от общего пробега автомобиля и норм износа, определенных в процентах от стоимости одного комплекта (покрышка, камера и обходная лента) на 1000 км пробега…

Двухтактный мотор

В этих двигателях сжатие и рабочий ход совершаются также как в четырёхтактных. Но очистка и заполнение цилиндров топливной смесью происходит за очень короткое время в момент нахождения поршня в самом нижнем положении. Если в четырёхтактном двигателе смесь попадает в камеру сгорания через открытые отверстия клапанов, то в этом моторе очередная порция смеси поступает в цилиндр через специальные отверстия, называемыми окнами. Они открываются и закрываются телом поршня. Процессы наполнения полостей цилиндра новой смесью и удаления продуктов сгорания называются продувкой.

Для осуществления продувки внутренняя полость цилиндра напрямую связана с КШМ. По сути, поршень двигается в одном пространстве с кривошипом. Под ним образуется полость, которую называют кривошипной камерой или картером. Эта камера тоже участвует в процессах газообмена. В ней периодически создаётся разрежение. Это позволяет поступать новой порции смеси через впускное отверстие.

Такая конструкция позволяет двигателю развивать в 1,5 раза большую мощность по сравнению с другими моторами аналогичного объёма при тех же оборотах двигателя. Но есть и ряд недостатков.

- Детали в таком двигателе работают с большей интенсивностью, то есть быстрее изнашиваются.

- Особое значение придаётся герметизации всех механизмов, работающих практически в одном пространстве: поршня, цилиндра и кривошипа.

- Так как в картере нельзя устроить масляную ванну, то смазку поршня и других деталей осуществляют добавлением масла в топливо.

- Перепады давления смеси в цилиндре не так велики, поэтому для повышения производительности двигателя часто используют принудительную продувку.

Рабочий цикл осуществляется в течение одного оборота коленвала.

Видео: Принцип работы двухтактного двигателя

Плюсы и минусы

ДВС, как и любой тип двигателя, имеет свои преимущества и недостатки.

К плюсам относятся следующие особенности:

1. Небольшой вес. Обычно такие устройства занимают мало места и имеют низкий вес.

2. Высокая мощность. На сегодняшний день почти все ДВС обладают высоким значением лошадиных сил. Чем «сильнее» «движок», тем дороже он стоит и больше потребляет топлива.

3. Есть возможность преодолеть большие расстояния. Эта проблема особо актуальна для тех, кто ездит в другие города ежедневно.

4. Быстрая заправка. Сегодня заправки расположены повсеместно, поэтому автолюбителям не придется бояться за пустой бак. Заправка длится не более 10 минут.

5. Простота эксплуатации. Большинство моторов, независимо от их типа, имеют схожую систему. Поэтому разобраться в работе двигателя сможет каждый водитель.

6. Доступность. Сегодня автомобилем с ДВС никого не удивишь, они эксплуатируются повсеместно. На вторичном рынке их стоимость еще дешевле, так что каждый человек может позволить себе купить такое авто.

7. Большой ресурс работы. Моторы, выпускаемые сегодня, способны функционировать ни один год подряд, а десятки лет. Возможно, кто-то скажет, что их надежность все же снижается, но это не исключает тот факт, что качество по-прежнему остается «на уровне».

Перечислив все преимущества ДВС, перейдем к недостаткам, которые, к сожалению, также встречаются у данного типа двигателя.

Минусы у ДВС следующие:

1. Высокая степень выбросов в атмосферу во время езды автомобиля. Дело в том, что топливо не до конца сгорает, и в этом заключается главная проблема. Чтобы авто двигалось, требуется всего лишь 15% горючего, а все остальное уходит в воздух. Отработанный газ содержит множество вредных и токсичных веществ, а также тяжелых металлов.

2. Требуется коробка переключения передач. Устройство обязательно, так как нужно, чтобы менялось передаточное число. Оно регулирует обороты двигателя, который перенаправляет энергию на колеса, а они вращаются либо быстро, либо медленно.

3. Регулярная замена масла. Менять масло нужно каждые 10 000 км. Это нужно обязательно делать, так как жидкость загрязняется, а мелкие частицы грязи попадают в «движок».

4. Высокая цена на топливо. Бензин и солярка с каждым годом возрастают в цене, соответственно, совсем скоро передвижение на авто с ДВС станет роскошью. Чтобы сэкономить на топливе, можно установить газовое оборудование, так как цена газа вдвое ниже остального горючего.

5. Низкий КПД. Этот параметр наглядно показывает эффективность работы двигателя относительно вырабатываемой энергии. Показатель выражается в процентах. К примеру, электродвигатели имеют КПД около 95%, но в ДВС такие значения невозможны.

6. Ограниченный ресурс дешевых моторов. Изготовители, выпускающие двигатели по низкой стоимости, используют некачественные детали. Они быстро изнашиваются и «выходят из строя». Но если водитель будет использовать смазку, а также вовремя менять расходные материалы, то «движок» прослужит дольше.

Таким образом, мы выяснили, что ДВС имеет как много преимуществ, так и много недостатков. Несмотря на это, он является одним из самых эффективных устройств на сегодняшний день.

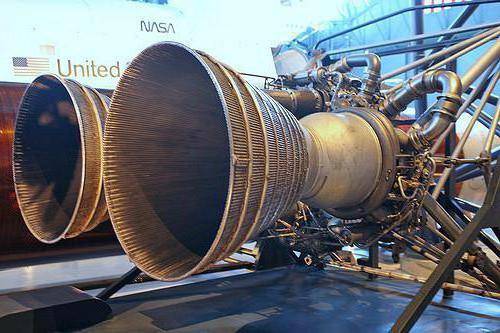

Авиационные двигатели

Прежде чем приступить к описанию конкретного класса двигателей, лучше всего разобраться, по какому принципу их разделяют. В настоящее время эта группа классифицируется на два принципиально разных вида. Единственным отличительным признаком одной группы от другой стала возможность работы устройства вне пределов атмосферы. Другими словами, первая категория агрегатов требует для своей работы наличия атмосферы, вторая же не привязана к этому показателю и может эксплуатироваться вне ее пределов. Первая группа получила название атмосферных или воздушных, вторая же называется ракетной.

Стоит отметить, что условно эти типы устройств называют, как винтовыми воздушными двигателями и воздушными реактивными двигателями самолета.

Воздействие тепловых двигателей на окружающую среду

Отрицательное влияние тепловых машин на окружающую среду связано с действием различных факторов.

Во–первых, при сжигании топлива используется кислород из атмосферы, вследствие чего содержание кислорода в воздухе постепенно уменьшается.

Во–вторых, сжигание топлива сопровождается выделением в атмосферу углекислого газа.

В–третьих, при сжигании угля и нефти атмосфера загрязняется азотными и серными соединениями, вредными для здоровья человека. А автомобильные двигатели ежегодно выбрасывают в атмосферу 2–3 тонны свинца.

Выбросы вредных веществ в атмосферу – не единственная сторона воздействия тепловых двигателей на природу. Согласно законам термодинамики производство электрической и механической энергии в принципе не может быть осуществлено без отвода в окружающую среду значительных количеств теплоты. Это не может не приводить к постепенному повышению средней температуры на Земле.

Классификация двигателей

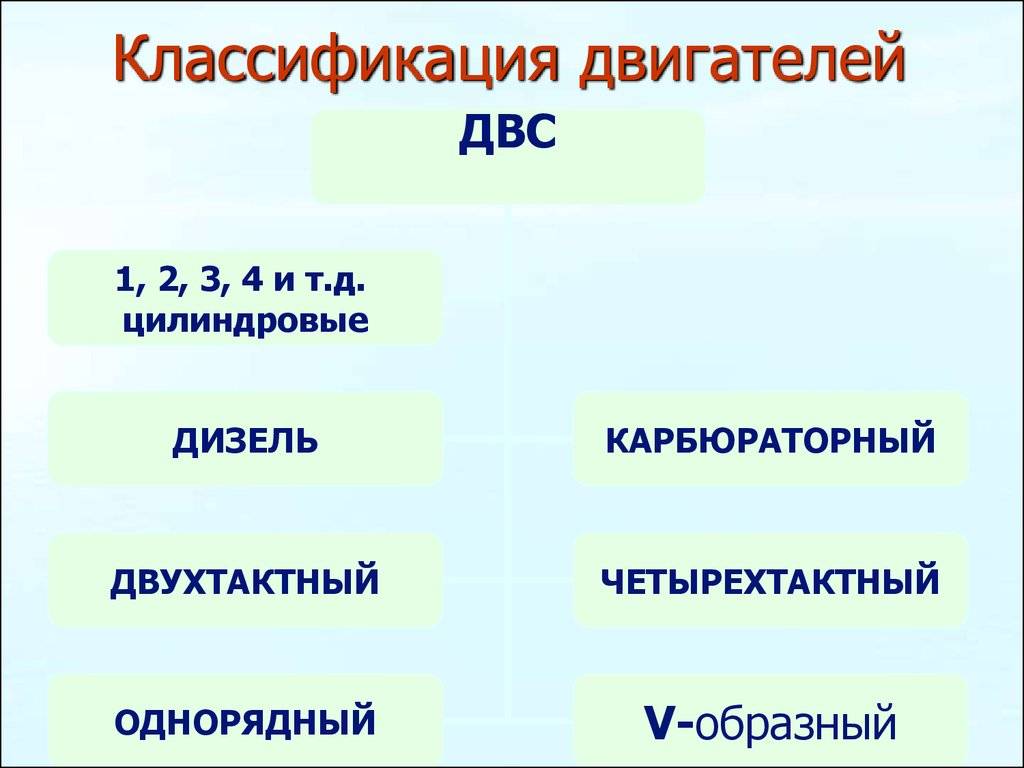

Поршневые двигатели классифицируют по следующим признакам:

- по способу воспламенения горючей смеси — от сжатия (дизели) и от электрической искры

- по способу смесеобразования — с внешним (карбюраторные и газовые) и внутренним (дизели) смесеобразованием

- по способу осуществления рабочего цикла — четырех- и двухтактные;

- по виду применяемого топлива — работающие на жидком (бензин или дизельное топливо), газообразном (сжатый или сжиженный газ) топливе и многотопливные

- по числу цилиндров — одно- и многоцилиндровые (двух-, трех-, четырех-, шестицилиндровые и т.д.)

- по расположению цилиндров — однорядные, или линейные (цилиндры расположены в один ряд), и двухрядные, или V-образные (один ряд цилиндров размещен под углом к другому)

На тракторах и автомобилях большой грузоподъемности применяют четырехтактные многоцилиндровые дизели, на автомобилях легковых, малой и средней грузоподъемности — четырехтактные многоцилиндровые карбюраторные и дизельные двигатели, а также двигатели, работающие на сжатом и сжиженном газе.

Устройство ДВС

Конструктивно двигатели делят, с учетом устройства и компоновки техники, на которой они установлены. Но сохраняются неизменными принципы, одинаковые для конструкции любого ДВС.

Двигатель комплектуется такими конструктивными узлами:

- блоком цилиндров – основной частью корпуса с проемами для рабочих камер, рубашкой охлаждения (для моторов, охлаждаемых жидкостью), крепежными отверстиями для установки головок и картера, посадочными местами для коленчатого вала и прочими конструктивными элементами;

- кривошипно-шатунной группой – с коленчатым валом, к которому крепятся шатуны, приводящие в действие поршни, двигающиеся внутри цилиндров; инерция вращения поддерживается маховиком;

- газораспределительным механизмом – системой, подающей в камеры сгорания топливо-воздушную смесь, с отводом выхлопа; включает распределительный вал, клапана, приводимые в действие коромыслами, ремнем или цепью, соединенными с коленвалом;

- топливной системой – подает горючее в камеры сгорания, после обогащения воздухом; включает бак, систему трубок для подвода питающей жидкости, карбюратора или инжектора (с учетом особенностей конструктивного устройства), форсунок, насоса, фильтрующего элемента;

- смазочной системой – с подачей смазки к трущимся деталям; включает масляный насос, приводящийся коленчатым валом, систему патрубков и полостей, фильтр и поддон; предусмотрено устройство «сухого» или «мокрого» картера;

- системой зажигания – для поджигания топливно-воздушной смеси; используется только на бензиновых двигателях, поскольку на дизельных моторах топливо с воздухом воспламеняется самостоятельно, при определенном давлении;

- системой охлаждения – может быть воздушной или жидкостной, для снижения температуры корпуса мотора, чтобы предупредить износ и выход из строя элементов;

- электросистемой – источником электроэнергии, необходимой для работы мотора; включает аккумуляторную батарею, генераторный блок, стартер и проводку с датчиками;

- системой выхлопа – для удаления продуктов сгорания в атмосферу, с доочисткой этой смеси, снижением шума от работы двигателя, фильтрующим элементом.

Конструкция узлов совершенствуется, по мере появления новых материалов и конструктивных решений.

С учетом особенностей конструктивного устройства различных элементов двигателей, важно учитывать такие моменты:

- цилиндры могут выполняться отдельно, с запрессовкой в корпус блока, или совместно с корпусом; моноблочные системы не предусматривают восстановления, в связи с тем, что нельзя заменить гильзу;

- корпуса двигателей изготавливают из сплавов чугуна или алюминия, устойчивых к перепадам температуры и высокому давлению;

- головка блока цилиндров выполняется с ним совместно или в виде отдельной детали; при раздельном исполнении возможно использование разных материалов для головки и блока цилиндров;

- работа кривошипно-шатунного механизма может уравновешиваться балансирными валами, расположенными по сторонам от коленвала и нивелирующими влияние инерционных сил; в результате снижается вибрация и шум, исключаются перегрузки двигателя;

- негативное влияние пружин при быстрой работе двигателя с механическим газораспределительным механизмом снижается за счет десмодромной системы управления мотором – со сложной конфигурацией кулачков;

- зависание клапанов исключается легкими материалами для изготовления этих деталей и пружинных элементов, пневматическим приводом;

- альтернатива традиционной конструкции ГРМ – гильзовый способ, разработанный Найтом; предусматривает использование взамен клапанов скользящих гильз, работающих бесшумно и долговечно; этот способ перестали использовать по причинам большого расхода смазочной жидкости, с разработкой верхнеклапанной конструкции;

- ранние модели двигателей комплектовались не стартерами, а генераторами переменного тока (магнето), приводимыми в действие коленчатым валом; это требовало прокручивания вала двигателя для запуска;

- вредное воздействие на экологию выхлопных газов частично снижается каталитическим нейтрализатором, окисляющим и химически преобразовывающим выхлоп;

- электронные системы дополнительно улучшают работу двигателя; изменение фаз газораспределения изменяет нагрузку на мотор, с учетом включенной передачи, снижая потребление горючего; дезактивация цилиндров регулирует объем камер сжатия, отключая ненужные цилиндры; регулировка степени сжатия изменяет объем камер сгорания, с учетом режимов работы мотора.

Эти и другие особенности конструктивно улучшили работу двигателей внутреннего сгорания.

Устройства на жидком топливе

В классификации двигателей с жидким веществом в качестве топлива, их относят к группе ракетных устройств

Важно отметить, что в качестве рабочей жидкости можно использовать самое разное топливо. Тут необходимо понимать, что выбор смеси для запуска агрегата будет зависеть от характеристик, предназначения, мощности, а также от продолжительности работы самого двигателя

Смотреть галерею

Среди всех требований, которые чаще всего предъявляются именно к этому классу устройств — это наименьший расход рабочей смеси или же, что то же самое, максимальная удельная тяга

Когда возникает необходимость в выборе смеси для работы двигателя на жидком топливе, обращают внимание на такие параметры, как: скорость воспламенения и горения, плотность, испаряемость, ядовитость, вязкость и еще несколько важных характеристик

Смотреть галерею

Классификация двигателей ВС

Со времен первой разработки и до наших дней производятся поршневые и роторно-поршневые ДВС (Ванкеля).

Поршневой двигатель внутреннего сгорания

Рабочая камера сгорания в поршневых моторах располагается внутри цилиндра, между поверхностью плоскости ГБЦ (головки блока цилиндров) и днищем поршня, когда тот находится в верхней мертвой точке (максимальный подъем поршня).

Тепловая энергия образуется при помощи КШМ (кривошипно-шатунного механизма), обеспечивающий возвратно-поступательные движения. Полученная энергия в результате воспламенения смеси давит на поршень, передавая энергию на коленчатый вал.

Поршневые моторы существуют в трех вариациях:

Бензиновый карбюраторный автомобильный двигатель. Посредством карбюрации, топливно-воздушная смесь образуется вне камеры сгорания (внешнее смесеобразование), а готовится в карбюраторе. Смесь воспламеняется от свечи зажигания.

Бензиновый инжектор. смесеобразование происходит внутри камеры сгорания. Топливо подается электронно-управляемыми форсунками, которые могут быть установлены на конце впускного коллектора, либо вмонтированы в ГБЦ. Управляет и корректирует работу всего мотора ЭБУ (электронный блок управления двигателем).

Дизельный двигатель. Воспламенение дизельного топлива происходит без участия свечи зажигания, а посредством сжатия воздуха, в результате чего температура воздуха превышает температуру горения. Впрыск топлива осуществляется форсунками, а за впрыск под давлением отвечает ТНВД (топливный насос высокого давления).

Роторный двигатель внутреннего сгорания

Роторно-поршневой автомобильный двигатель работает следующим образом: рабочая камера двигателя овальной формы, внутри которой движется треугольный ротор, двигающиеся по планетарной траектории вокруг своей оси.

Ротор берет на себя функцию поршня, КШМ и ГРМ (газораспределительного механизма). В камере есть 4 отсека, в каждом их которых происходит такт:

Роторно-поршневые двигатели имеет высокий КПД относительно поршневого, так как потери на трения у первого значительно меньше, но максимальный ресурс ротора не превышает 100 000 км.

По способу осуществления рабочего цикла

Классификация

Любой двигатель внутреннего сгорания основан на принципе использования повторяющегося рабочего цикла, за который происходит превращение энергии топлива в кинетическую энергию, заставляющую механизм работать. По особенностям данного цикла можно выделить несколько категорий двигателей.

- Двухтактные модели. Весь рабочий цикл состоит всего из двух тактов или точек, которые проходит поршень под действием давления, вызываемого сгоранием топлива.

- Четырёхтактные модели. Принцип работы представленных моделей отличается тем, что цикл представляет собой повторение четырёх действий поршня.

- С наддувом и без него. Существуют варианты с дополнительной системой увеличения давления в рабочей части, а также модели без данной функции.

Агрегат с твердым топливом

Классификация двигателей включает в себя еще один вид устройств. Эти агрегаты работают на слегка непривычном, твердом топливе

Тут важно отметить, что сфера применения этих двигателей также ракетная. В качестве основного вещества, являющегося топливом для этого устройства, стал порох

Особенность работы заключается в том, что агрегат работает до тех пор, пока не израсходует весь запас до конца. Сам же порох помещается непосредственно в камеру сгорания двигателя. Такие устройства стали называть твердотопливными ракетными двигателями, или РДТТ.

Смотреть галерею

Тут важно отметить, что именно этот класс двигателей является одним из наиболее старых. К тому же именно этот тип устройств стал первым, который нашел свое практическое применение

Еще один важный факт заключается в том, что ранее в качестве топлива использовался дымный порох. С развитием технологий изменился и вид смеси. Людям удалось изобрести бездымный порох для применения в качестве топлива для ракетных двигателей.

Смотреть галерею

Насосы и вентиляторы системы жидкостного охлаждения в двигателе внутреннего сгорания

Система охлаждения

предназначена для охлаждения деталей двигателя, нагреваемых в результате его работы. На современных автомобилях система охлаждения, помимо основной функции, выполняет ряд других функций, в том числе: нагрев воздуха в системе отопления, вентиляции и кондиционирования;охлаждение масла в системе смазки;охлаждение отработавших газов в системе рециркуляции отработавших газов;охлаждение воздуха в системе турбонаддува;охлаждение рабочей жидкости в автоматической коробке передач.В зависимости от способа охлаждения различают следующиевиды систем охлаждения :жидкостная (закрытого типа);воздушная (открытого типа);комбинированная.Циркуляция охлаждающей жидкости в системе обеспечиваетсяцентробежным насосом . В обиходе центробежный насос называютпомпой . Центробежный насос может иметь различный привод: шестеренный, ременной и др. На некоторых двигателях (турбонаддув, непосредственный врпыск) для защиты от перегрева устанавливается дополнительныйнасос циркуляции охлаждающей жидкости , подключаемый блоком управления двигателемВентилятор радиатора служит повышения интенсивности охлаждения жидкости в радиаторе. Вентилятор может иметь различный привод: На привод вентилятора затрачивается до 3—5% мощности двигателя, что вызывает увеличение расхода топлива.механический (постоянное соединение с коленчатым валом двигателя);электрический (управляемый электродвигатель);гидравлический (гидромуфта).Наибольшее распространение получил электрический привод вентилятора, обеспечивающий широкие возможности для регулирования.

Тепловой баланс двигателя

Разновидности ДВС какие существуют двигатели внутреннего сгорания

Из анализа рабочего цикла двигателя следует, что только часть теплоты, выделяющейся при сгорании топлива, используется на полезную работу, остальная же часть составляет тепловые потери. Распределение теплоты, полученной при сгорании вводимого в цилиндр топлива, называют тепловым балансом, который обычно определяется экспериментальным путем. Уравнение теплового баланса имеет вид Q=Qe+Qг+Qн.с+Qост, где Q — теплота топлива, введенная в двигатель Qe — теплота, превращенная в полезную работу; Qохл — теплота, потерянная охлаждающим агентом (водой или воздухом); Qг — теплота, потерянная с отработавшими газами; Qн.с — теплота, потерянная вследствие неполного сгорания топлива, Qост — остаточный член баланса, который равен сумме всех неучтенных потерь.

Количество располагаемой (введенной) теплоты (кВт) Q=Gт*(Q^p)н. Теплота (кВт), превращенная в полезную работу, Qe=Ne. Теплота (кВт), потерянная с охлаждающей водой, Qохл=Gв*св*(t2-t1), где Gв — количество воды, проходящей через систему , кг/с; св – теплоемкость воды, кДж/(кг*К) [св=4.19 кДж/(кг*К)]; t2 и t1 — температуры воды при входе в систему и при выходе из нее, С.

Теплота (кВт), теряемая с отработавшими газами,

Qг=Gт*(Vp*срг*tг-Vв*срв*tв), где Gт — расход топлива, кг/с; Vг и Vв — расходы газов и воздуха, м^3/кг; срг и срв — средние объемные теплоемкости газов и воздуха при постоянном давлении, кДж/(м^3*К); tр и tв — температура отработавших газов и воздуха, С.

Теплота, теряемая вследствие неполноты сгорания топлива, определяется опытным путем.

Остаточный член теплового баланса (кВт) Qост=Q-(Qe+Qохл+Qг+Qн.с).

Тепловой баланс можно составить в процентах от всего количества введенной теплоты, тогда уравнение баланса примет вид: 100%=qe+qохл+qг+qн.с+qост, где qe=(Qe/Q*100%); qохл=(Qохл/Q)*100%;

qг=(Qг/Q)*100% и т.д.