Принцип работы и устройство турбокомпрессора

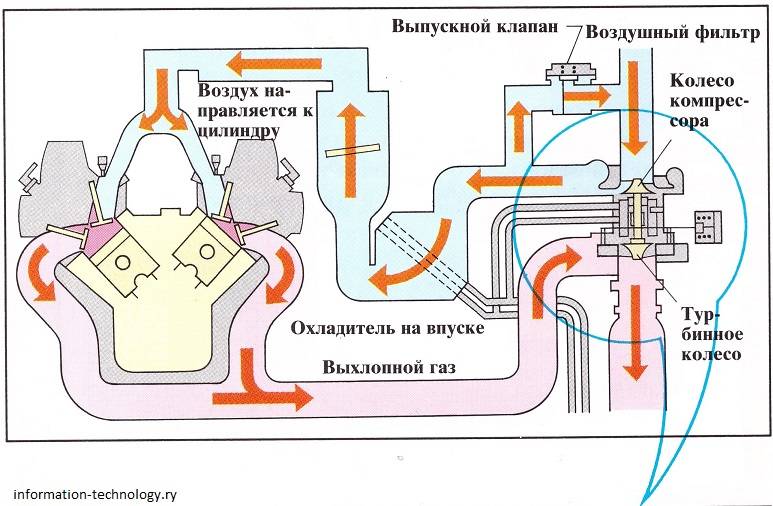

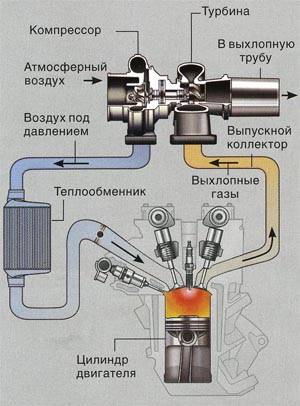

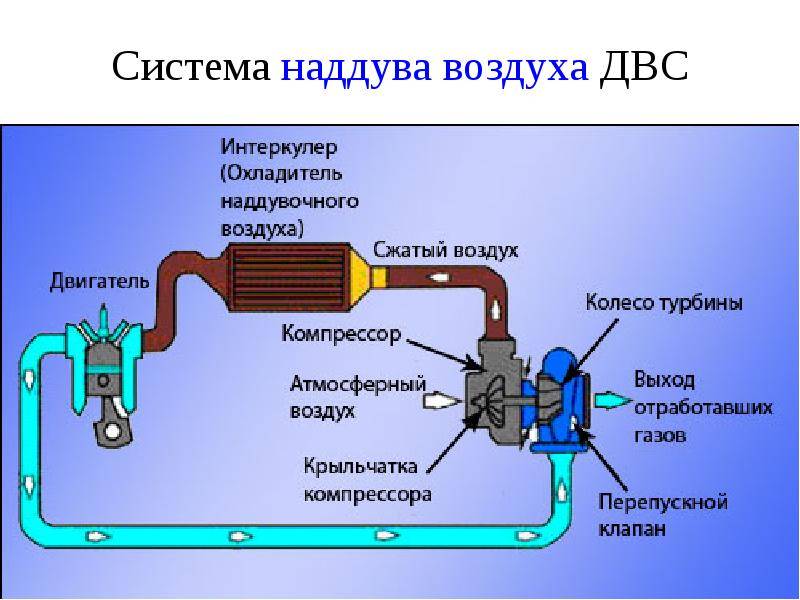

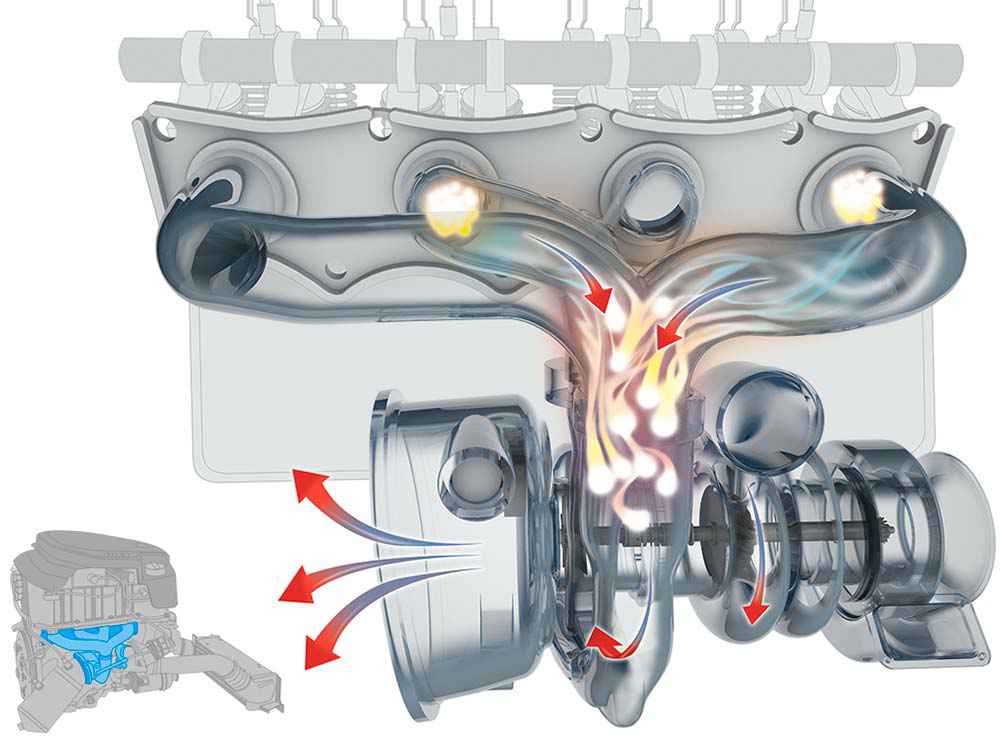

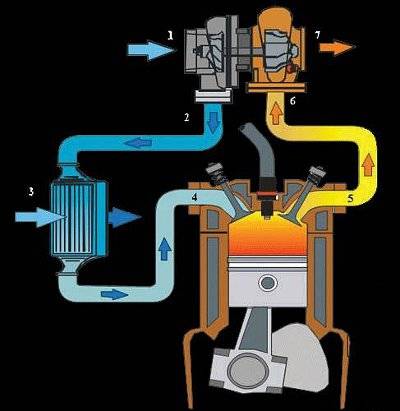

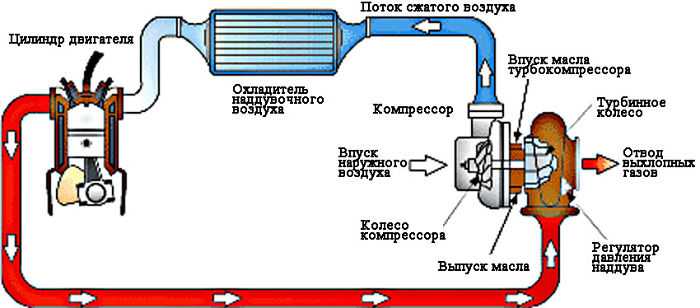

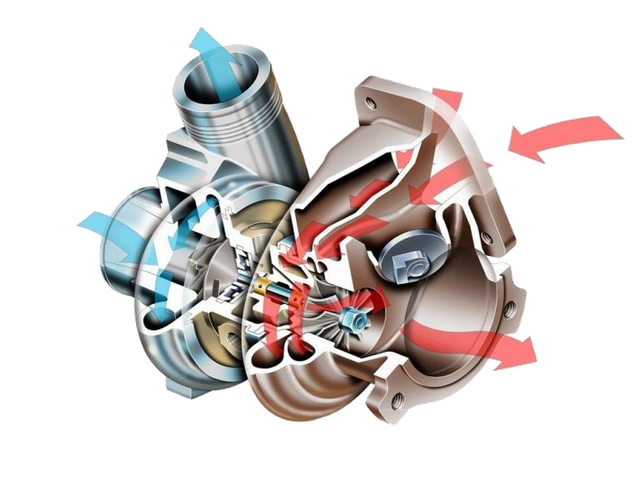

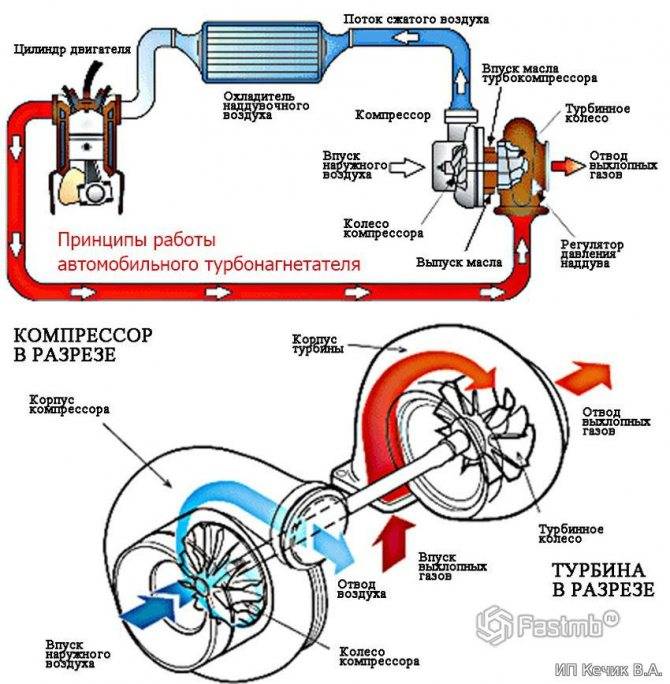

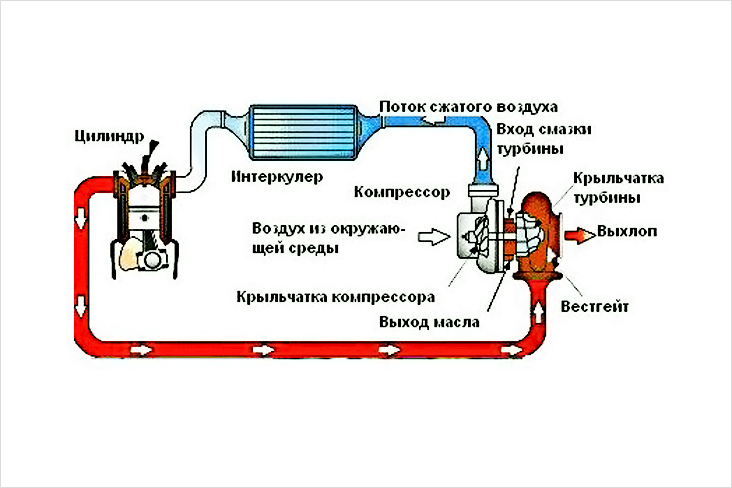

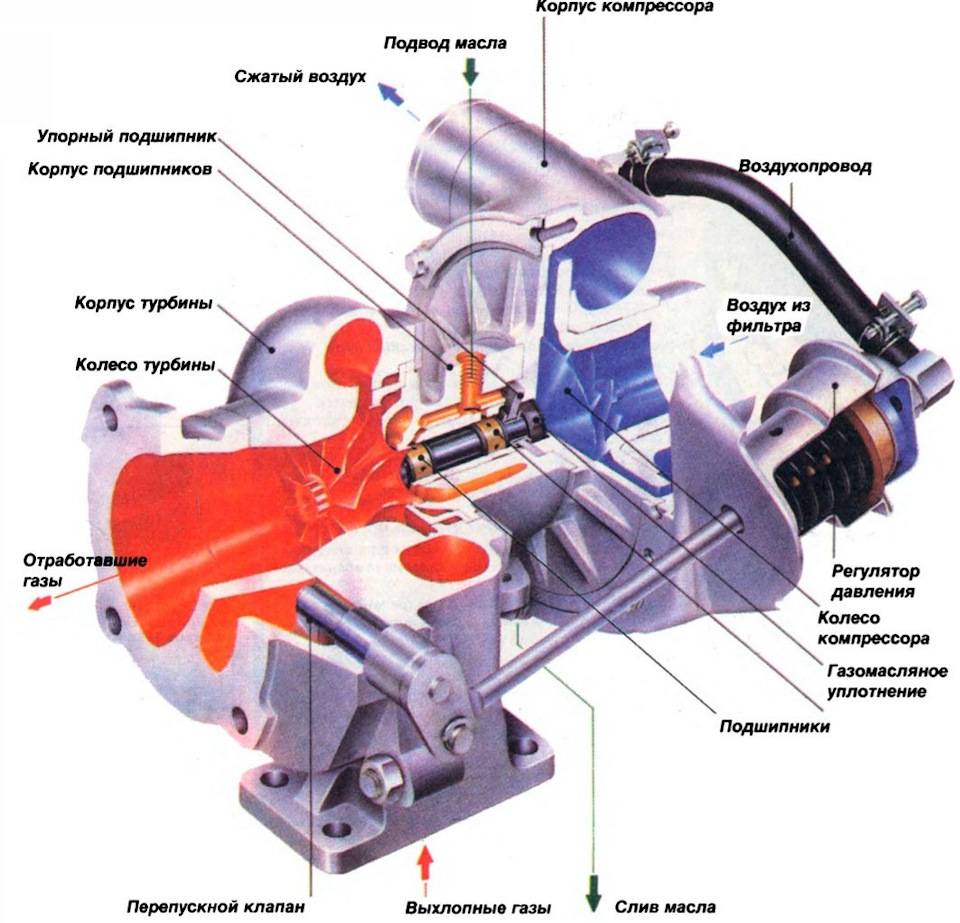

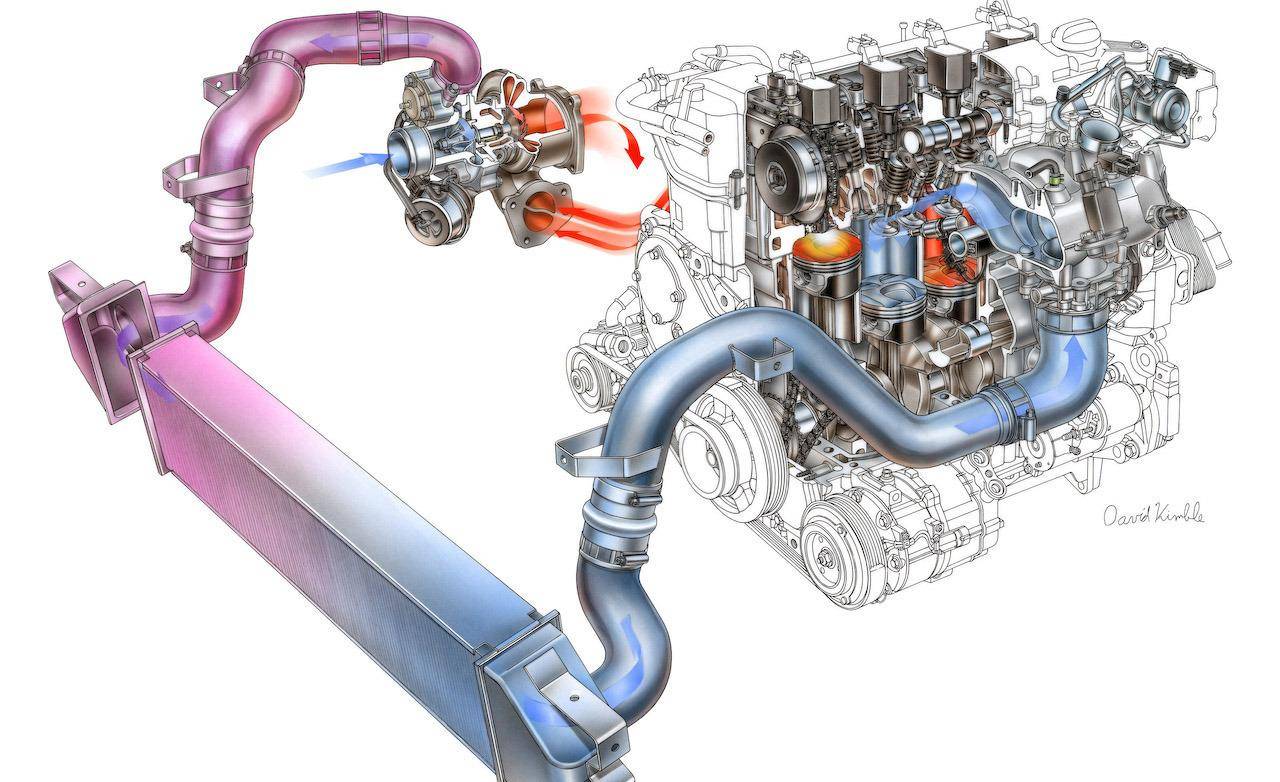

Рассмотрим, как работает турбина в автомобиле. Поток выхлопных газов поступает из выпускного коллектора в горячую часть турбины, там воздействует на лопасти крыльчатки, приводя ее в движение вместе с валом. На нем закреплена также крыльчатка компрессора, расположенного в холодном отсеке турбины. Она при вращении повышает давление в системе впуска, обеспечивая увеличенное поступление в камеру сжигания топлива и воздуха.

Схема работы турбины

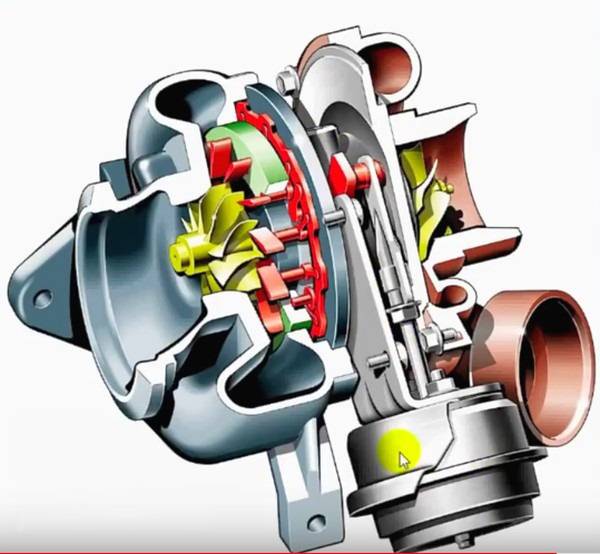

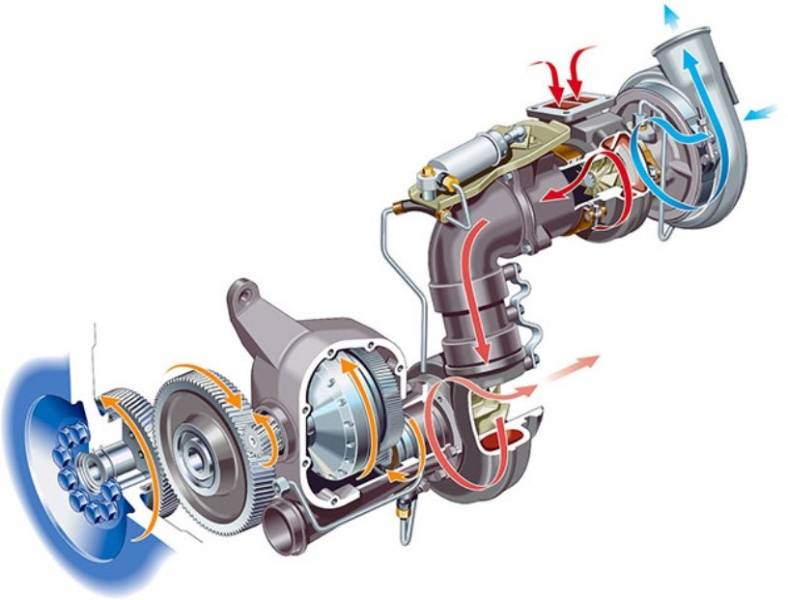

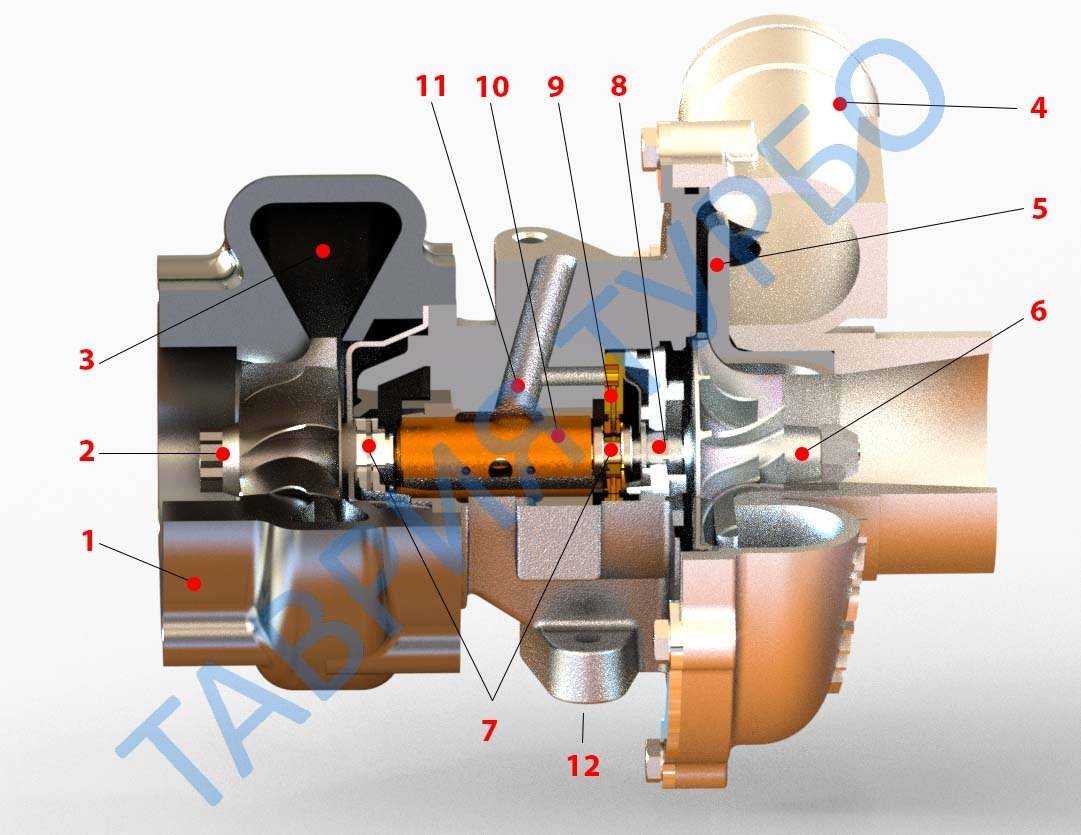

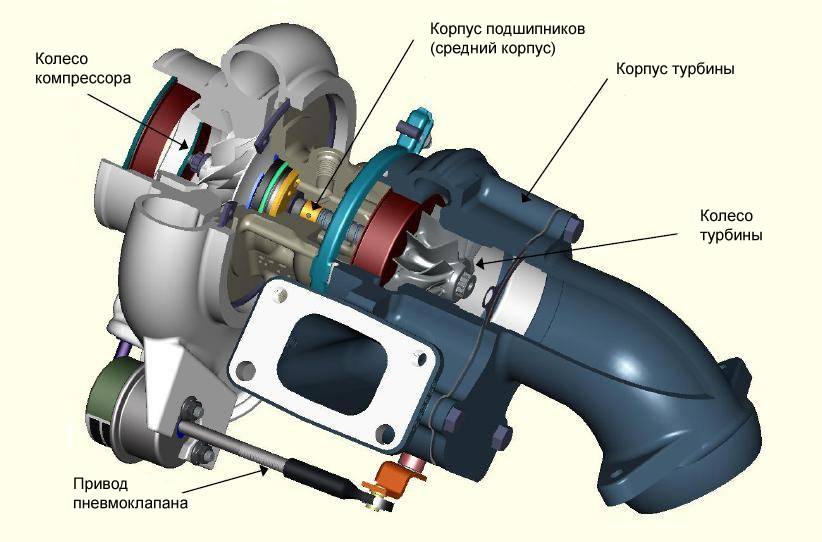

Устройство турбины автомобиля не сложное, она состоит из:

- Улитки компрессора, которая всасывает воздух, а затем нагнетает его в коллектор впуска;

- Улитки, расположенной в горячей части – здесь выхлопные газы заставляют вращать турбину, после чего выбрасываются в систему отработанных газов на выход;

- Крыльчатки компрессора, а также ее аналога в горячей части;

- Шарикоподшипникового картриджа;

- Корпуса, соединяющего улитки, имеющего систему охлаждения и системы подшипников.

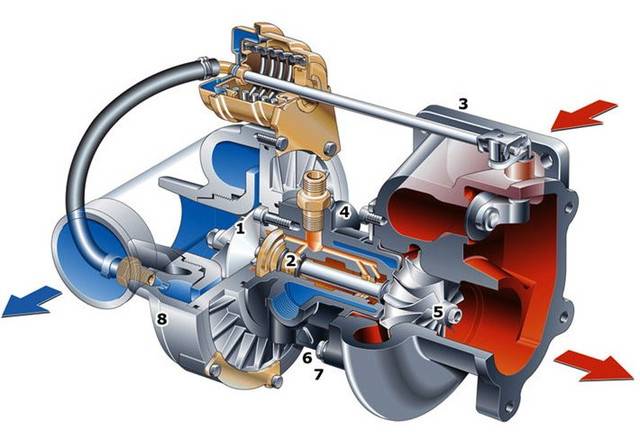

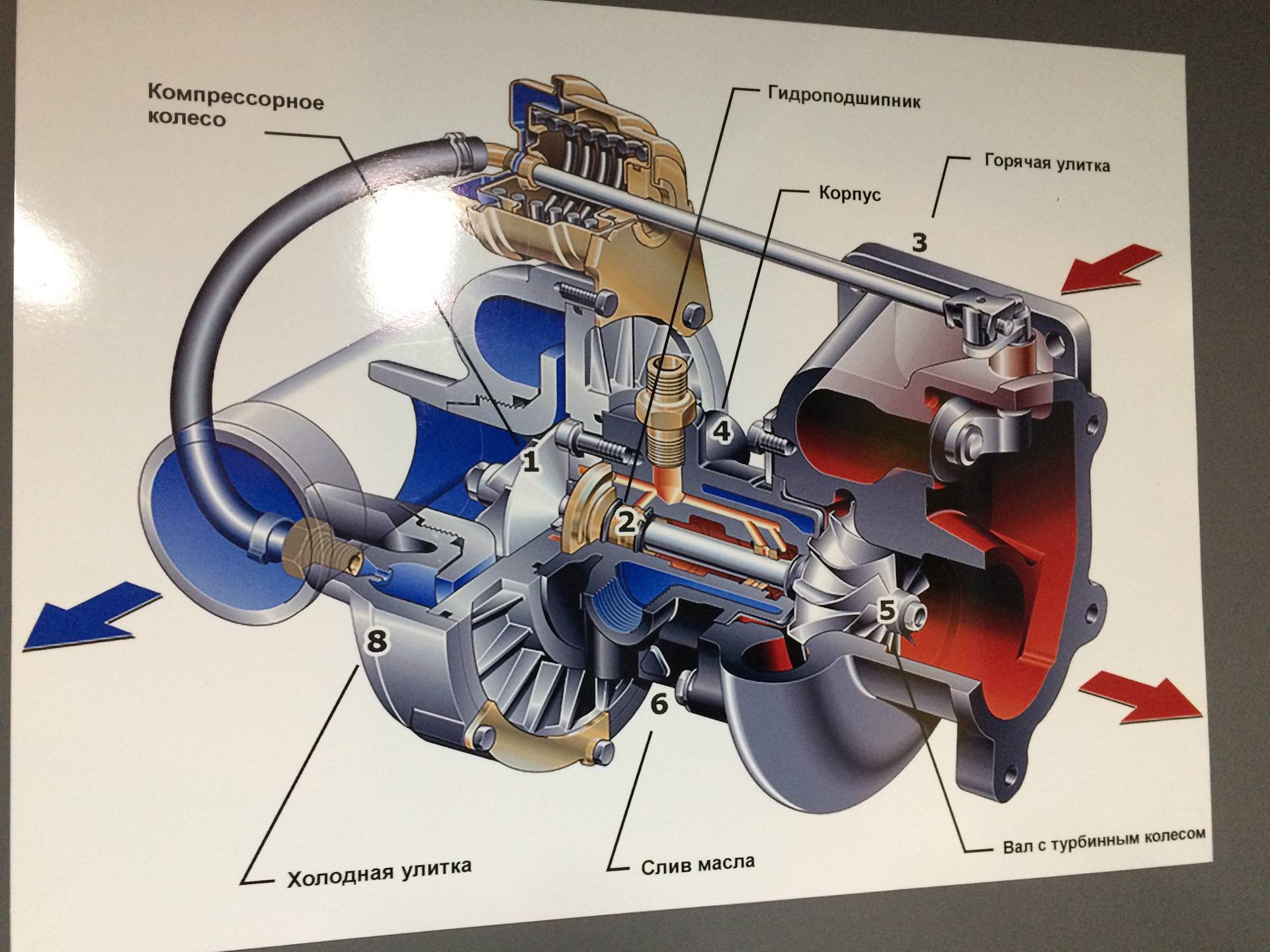

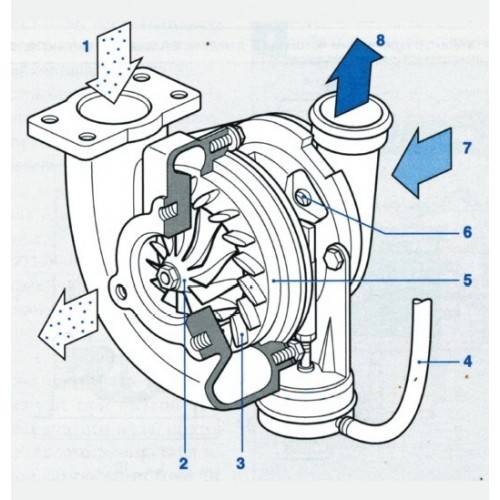

Общее устройство турбины

Во время работы устройство подвергается значительным термодинамическим нагрузкам. Попадающие в турбину выхлопные газы достигают температуры 900°С, из-за чего ее корпус делают чугунным, причем для отливки используется особая технология. Обороты турбинного вала могут достигать показателя 200 000 об/мин, поэтому в конструкцию устанавливают высокоточные детали, которые тщательно подгоняют и затем балансируют. Также для турбины предъявляются высокие требования к смазочным материалам. Отдельные турбонагнетатели оборудованы так, что система смазки является одновременно охлаждением узла подшипников.

Конструкция турбины дизеля

Непростая геометрия изготовления характеризует конструктивное устройство турбины. Воздушная масса попадает в полость нагнетательного элементы через специальные каналы спиралевидного типа. Диаметр этих каналов постепенно сужается, что обеспечивает влияние на повышение параметров нагнетающего давления турбоустановки.

Тип конструктивного исполнения бывает нескольких типов, в зависимости от вида силовой установки. Дизель оснащен корпусом турбины, который по форме напоминают по форме улитку. Выхлопные газы дизельных установок, работающих на крупногабаритных автомобилях, необходимо разделять.

Это нужно для недопущения возможного возникновения резонанса разрушительного действия. Однако резонанс может быть использован для благих целей.

Например, повышение динамических качеств разгона транспортного средства, на автомобилях, которые прошли модернизацию двигателя и других элементов с помощью чип тюнинга. В основном такие автомобили используют на автомобильных соревнованиях.

Также конструкторы нашли способ недопущения передачи тепловой энергии от одного элемента к другому. Он заключается в том, что ось внутри пустая, в месте соприкосновения с поверхностью ротора. Также это помогает охладить сопряженные элементы с большей эффективностью. После всех этих операций, полученное изделие проходит стадию балансировки и центрирования, после чего устанавливается в корпус турбины.

Качественная смазка турбины является важным фактором долговечного функционирования в целом. Система, отвечающая за это, а также динамические уплотнители имеют сложную конструкцию. В связи с этим цена на турбированные агрегаты, поставляемые в сборе, достаточно высокая.

Уплотнители называются динамическими, поскольку давление, создаваемое в разных частях изделия, может быть разное. Это давление неодинаково по причинам, перечисленным далее. Уплотнители, устанавливаемые в пазы, функционируют в качестве преграды, позволяющей обеспечить передачу избыточной температуры в поверхность корпуса наддувного элемента.

Диаметр турбинной оси непостоянный. Создание внутренней геометрией давления, препятствующего попаданию масла в полость ротора. Избыточное количество масляной жидкости поступает в пространство оси турбины, затем передвигается через маслопровод в систему, отвечающую за смазку двигателя автотранспортного средства.

Конструктивные элементы системы

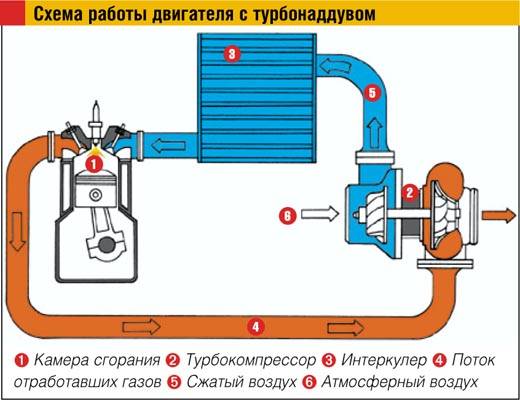

Для осуществления возложенных функций, система турбонаддува состоит из двух основных частей:

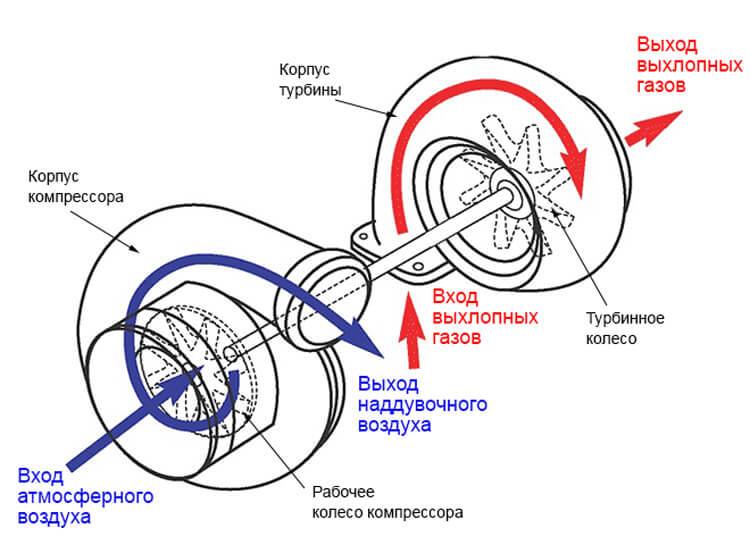

Компрессор служит для нагнетания атмосферного воздуха в систему подачи топлива. Он состоит из корпуса и расположенной в нем крыльчатки, которая, вращаясь, всасывает воздух. Чем выше ее скорость вращения, тем больше объем принятого воздуха. Увеличению скорости способствует работа турбины.

Она также состоит из корпуса с крыльчаткой (ротором), которая приводится в движение выхлопными газами. В корпусе газы проходят через специальный канал, имеющий форму улитки, что позволяет им увеличить скорость.

Достоинства и недостатки

Преимущества моторов с турбонаддувом, по сравнению с атмосферными двигателями:

- Повышается мощность.

- Увеличивается крутящий момент.

- Меньше расход топлива.

- Снижается металлоемкость агрегата.

- Более тихая работа, т.к. турбокомпрессор является дополнительным глушителем.

Кроме того, появляется возможность оптимизировать и некоторые другие параметры.

Основным недостатком силового агрегата с турбонаддувом является т.н. «турбояма» (turbolag). Обусловлен он инертностью системы. Если водитель резко нажимает на газовую педаль, то должно пройти некоторое время до того, как нагнетающий компрессор выйдет на необходимую мощность. Происходит так потому, что на небольших оборотах турбина, а с ней и компрессор, вращаются относительно медленно. Поэтому давление в камере сгорания – минимальное. Для борьбы с этим явлением ставят два клапана: перепускной из коллектора в компрессор и для отработанных газов.

Основными способами преодоления турбоямы являются:

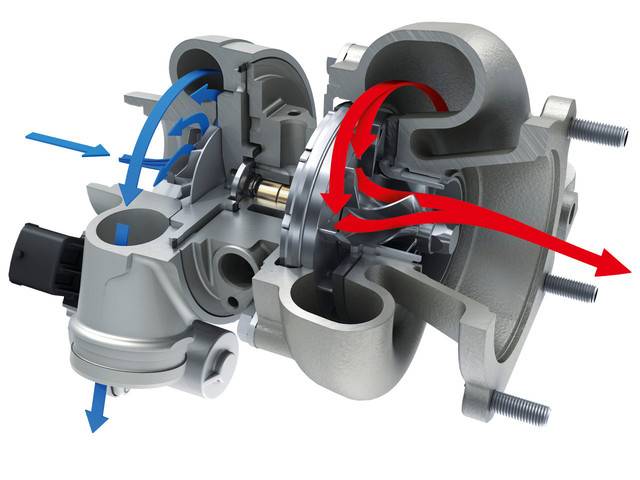

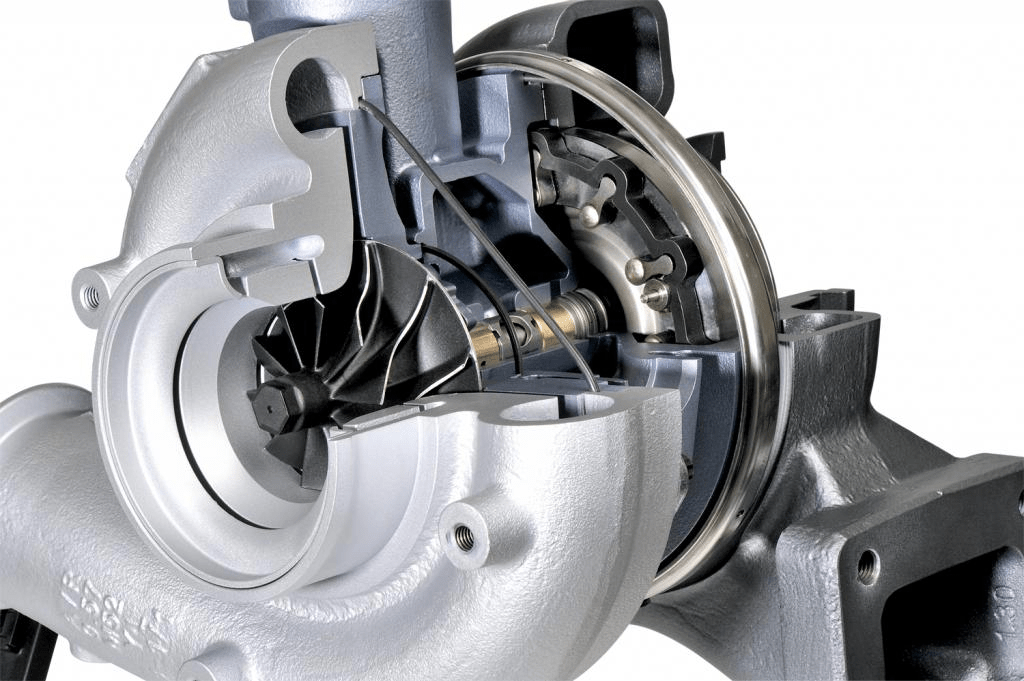

- VNT-турбина (т.е., с изменяемой геометрией). Поток выхлопных газов оптимизируется изменением площади впускного отверстия, за счет угла наклона лопаток, для регулировки силы потока выхлопных газов (Volkswagen, Opel).

- Установка двух турбокомпрессоров (bi-turbo), работающих параллельно. Обычно используется на V-образных моторах большой мощности (по одному на каждый ряд цилиндров). Эффект получается за счет того, что две небольшие турбинки менее инертны, чем одна крупная. Может быть и последовательное включение. В этом случае, различные крыльчатки работают на разных оборотах. Иногда встречается triple-turbo (BMW), и даже quad-turbo (Bugatti).

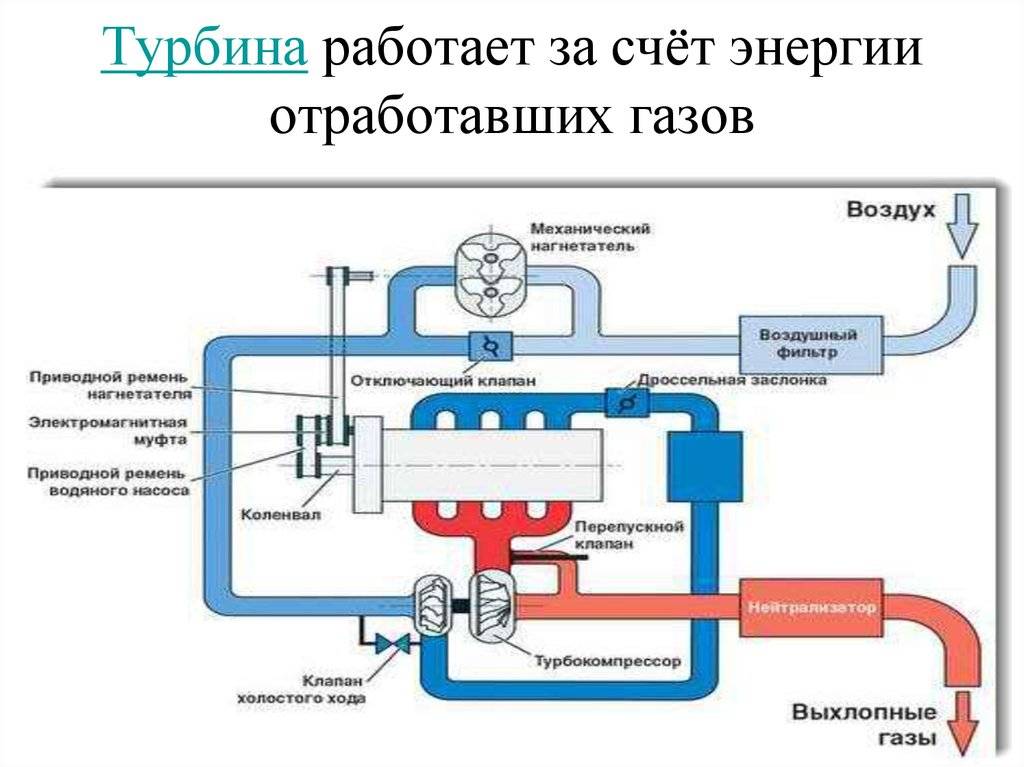

- Комбинированный наддув (twincharger). На один и тот же мотор ставится и механический нагнетатель, который работает на низких оборотах, и турбо от выхлопных газов.

В последнем случае, в качестве примера, можно привести патентованную технологию TCI (Volkswagen). В зависимости от нагрузки, различают следующие режимы. До 1000 об/мин – атмосферный, 1000 – 2400 об/мин – работает только механический нагнетатель, 2400 – 3500 – нагнетатель и турбокомпрессор включаются совместно, более 3500 об/мин – применяется только турбокомпрессор.

Еще одним недостатком можно назвать «турбоподхват»: после преодоления турбоямы, в системе наддува подскакивает давление. Также надо сказать, что подобные силовые агрегаты дороже атмосферных. А еще – им требуется специальное моторное масло.

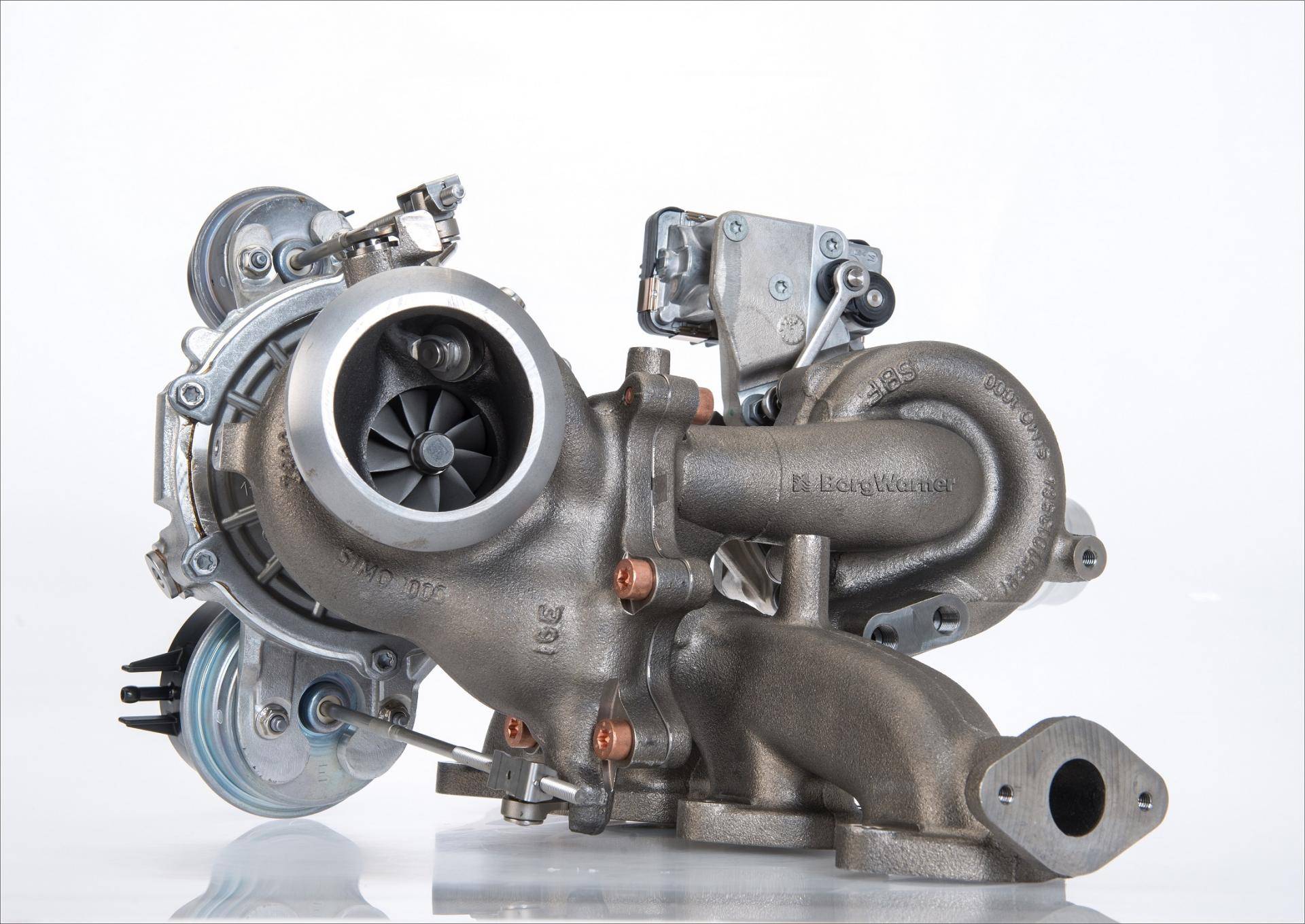

Устройство и принцип работы турбокомпрессора

Турбокомпрессор (турбина) — механизм, применяемый в автомобилях для принудительного нагнетания воздуха в цилиндры двигателя внутреннего сгорания. При этом привод турбины осуществляется исключительно за счет действия отработавших газов (выхлопа). Применение турбокомпрессора позволяет существенно увеличить мощность двигателя (примерно на 40%), сохраняя компактными его габаритные размеры и низкий уровень расхода топлива.

Конструкция и принцип работы турбины

Устройство турбокомпрессора

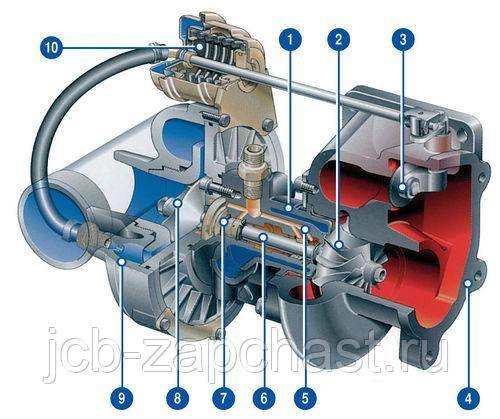

Классический турбокомпрессор состоит из следующих элементов:

- Корпус. Выполняется из жаропрочных материалов (стали). Он имеет форму улитки с двумя разнонаправленными патрубками, оснащенными фланцами для крепления в системе турбонаддува.

- Турбинное колесо. Преобразует энергию отработавших газов во вращение вала, на котором оно жестко зафиксировано. Изготавливается из жаропрочных материалов (железо-никелевый сплав).

- Компрессорное колесо. Воспринимает вращение от турбинного колеса и нагнетает воздух в цилиндры двигателя. Колесо компрессора зачастую изготавливают из алюминия, что снижает потери энергии. Температурный режим на этом участке близок к нормальным условиям, и применение жаропрочных материалов не требуется.

- Вал турбины (ось) — соединяет турбинное и компрессорное колеса.

- Подшипники скольжения, или шарикоподшипники. Необходимы для крепления вала в корпусе. В конструкции может быть предусмотрен один или два подшипника. Смазка последних осуществляется общей системой смазки двигателя.

- Перепускной клапан — предназначен для управления потоком отработавших газов, воздействующим на колесо турбины. Это позволяет управлять мощностью наддува. Клапан оснащен пневматическим приводом. Его положение регулируется ЭБУ двигателя, получающим соответствующий сигнал от датчика скорости.

Принцип работы турбокомпрессора

Основной принцип работы турбины на бензиновом и дизельном двигателях заключается в следующем:

- Отработавшие газы направляются в корпус турбокомпрессора, где воздействуют на лопатки турбинного колеса.

- Колесо турбины начинает вращаться и разгоняться. Скорость вращения турбины при высоких оборотах может достигать до 250 000 оборотов в минуту.

- Пройдя через колесо турбины, отработавшие газы отводятся в систему выпуска.

- Компрессорное колесо синхронно вращается (поскольку находится на одном валу с турбинным) и направляет поток сжатого воздуха в интеркулер и далее во впускной коллектор двигателя.

Особенности эксплуатации турбин

В сравнении с механическим нагнетателем, работающим от привода коленчатого вала, достоинствами турбины является то, что она не отнимает мощность у двигателя, а использует энергию побочных продуктов его работы. Она дешевле в изготовлении и экономичнее в эксплуатации.

Хотя технически устройство турбины дизельного двигателя практически не отличается от систем для бензиновых моторов, на дизеле она встречается чаще. Основная особенность заключается в режимах работы. Так для дизеля могут применяться менее жаропрочные материалы, поскольку температура отработавших газов в среднем составляет от 700 °С в дизельных двигателях и от 1000°С в бензиновых моторах. Это значит, что устанавливать дизельную турбину на бензиновый двигатель нельзя.

С другой стороны, для этих систем характерны и разные уровни давления наддува. При этом стоит учитывать, что производительность турбины зависит от ее геометрических размеров. Давление нагнетаемого в цилиндры воздуха складывается из двух частей: 1 атмосфера давления окружающей среды плюс избыточное, создаваемое турбокомпрессором. Оно может варьироваться от 0,4 до 2,2 и более атмосфер. Если учесть, что принцип работы турбины на дизельном двигателе предусматривает поступление большего объема выхлопных газов, конструкция для бензинового мотора также не может устанавливаться на дизелях.

Устройство и принцип работы турбокомпрессора

Турбокомпрессор (турбина) — механизм, применяемый в автомобилях для принудительного нагнетания воздуха в цилиндры двигателя внутреннего сгорания. При этом привод турбины осуществляется исключительно за счет действия отработавших газов (выхлопа). Применение турбокомпрессора позволяет существенно увеличить мощность двигателя (примерно на 40%), сохраняя компактными его габаритные размеры и низкий уровень расхода топлива.

Конструкция и принцип работы турбины

Устройство турбокомпрессора

Классический турбокомпрессор состоит из следующих элементов:

- Корпус. Выполняется из жаропрочных материалов (стали). Он имеет форму улитки с двумя разнонаправленными патрубками, оснащенными фланцами для крепления в системе турбонаддува.

- Турбинное колесо. Преобразует энергию отработавших газов во вращение вала, на котором оно жестко зафиксировано. Изготавливается из жаропрочных материалов (железо-никелевый сплав).

- Компрессорное колесо. Воспринимает вращение от турбинного колеса и нагнетает воздух в цилиндры двигателя. Колесо компрессора зачастую изготавливают из алюминия, что снижает потери энергии. Температурный режим на этом участке близок к нормальным условиям, и применение жаропрочных материалов не требуется.

- Вал турбины (ось) — соединяет турбинное и компрессорное колеса.

- Подшипники скольжения, или шарикоподшипники. Необходимы для крепления вала в корпусе. В конструкции может быть предусмотрен один или два подшипника. Смазка последних осуществляется общей системой смазки двигателя.

- Перепускной клапан — предназначен для управления потоком отработавших газов, воздействующим на колесо турбины. Это позволяет управлять мощностью наддува. Клапан оснащен пневматическим приводом. Его положение регулируется ЭБУ двигателя, получающим соответствующий сигнал от датчика скорости.

Принцип работы турбокомпрессора

Основной принцип работы турбины на бензиновом и дизельном двигателях заключается в следующем:

- Отработавшие газы направляются в корпус турбокомпрессора, где воздействуют на лопатки турбинного колеса.

- Колесо турбины начинает вращаться и разгоняться. Скорость вращения турбины при высоких оборотах может достигать до 250 000 оборотов в минуту.

- Пройдя через колесо турбины, отработавшие газы отводятся в систему выпуска.

- Компрессорное колесо синхронно вращается (поскольку находится на одном валу с турбинным) и направляет поток сжатого воздуха в интеркулер и далее во впускной коллектор двигателя.

Особенности эксплуатации турбин

В сравнении с механическим нагнетателем, работающим от привода коленчатого вала, достоинствами турбины является то, что она не отнимает мощность у двигателя, а использует энергию побочных продуктов его работы. Она дешевле в изготовлении и экономичнее в эксплуатации.

Хотя технически устройство турбины дизельного двигателя практически не отличается от систем для бензиновых моторов, на дизеле она встречается чаще. Основная особенность заключается в режимах работы. Так для дизеля могут применяться менее жаропрочные материалы, поскольку температура отработавших газов в среднем составляет от 700 °С в дизельных двигателях и от 1000°С в бензиновых моторах. Это значит, что устанавливать дизельную турбину на бензиновый двигатель нельзя.

С другой стороны, для этих систем характерны и разные уровни давления наддува. При этом стоит учитывать, что производительность турбины зависит от ее геометрических размеров. Давление нагнетаемого в цилиндры воздуха складывается из двух частей: 1 атмосфера давления окружающей среды плюс избыточное, создаваемое турбокомпрессором. Оно может варьироваться от 0,4 до 2,2 и более атмосфер. Если учесть, что принцип работы турбины на дизельном двигателе предусматривает поступление большего объема выхлопных газов, конструкция для бензинового мотора также не может устанавливаться на дизелях.

Принцип работы турбины на дизельном двигателе

В свое время силовые двигатели, усиленные турбиной, встречались только на грузовых машинах, да и то не на всех. Несколько позже стали турбировать и легковые автомобили, предназначенные для гонок. В наше время моторы, оснащенные турбинами, отлично ведут себя на обычном легковом транспорте. Линейный ряд этих двигателей развивается так быстро, что простым моторам внутреннего сгорания уже ничего не осталось, чтобы уступить первенство усовершенствованным аналогам.

- Принципиальная схема

- Турбина с изменяемой геометрией

- Устройство с интеркулером

- Как определяется неисправность

- Порядок проверки

Принципиальная схема

Чтобы понимать, как работает турбина, следует ознакомиться с порядком функционирования ДВС.

Как правило, большинство моторов четырехтактные поршневые, их работа всегда под контролем клапанов впускной и выпускной групп. Один цикл работы составляет четыре такта, которые проходят за два полных оборота коленчатого вала.Принцип работы турбины на дизельном двигателе довольно прост и состоит из следующих действий:

- впуск – поршень идет вниз, давая возможность проникать воздуху через впускной клапан;

- компрессия – в этот момент горючая смесь сжимается;

- процесс расширения – горючее входит под давлением и загорается;

- выпуск – поршень идет вверх, выпуская газ.

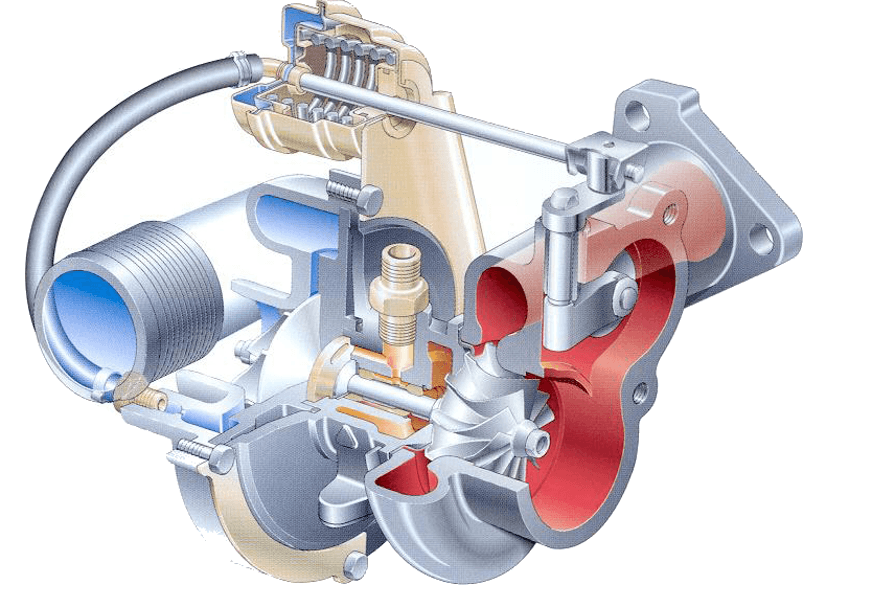

Турбина с изменяемой геометрией

Работа турбонаддува может сопровождаться некоторыми сложностями:происходит задержка усиления мощности («турбояма») в момент резкого давления на газ;выход из такого состояния меняется резким повышением воздействия наддува («турбоподхват»).Возникновение первого явления возможно из-за инерционности системы. Чтобы решить такую проблему, применяют:

- турбинное устройство с изменяемой геометрией;

- используют пару параллельных либо последовательных компрессорных устройств;

- наддув комбинированного вида.

Турбина с изменяемой геометрией:1 — направляющие лопатки; 2 — кольцо; 3 — рычаг; 4 — тяга вакуумного привода; 5 — турбинное колесо.

Устройство с интеркулером

При сжатии воздух изменяет не только плотность, но и температурный режим. Для сгорания топлива поступающий кислород довольно полезен, но выпускаемый горячий воздух оказывает разрушительное действие на всю систему. По этой причине используют интеркулер, своего рода радиатор, с помощью которого понижается температура. За счёт этого мощность двигателя увеличивается на 15-20 лошадиных сил.Смысл работы устройства заключается в том, что горячие воздушные массы подвергаются охлаждению. Может быть воздушным и жидкостным.

Как определяется неисправность

Причины отказа работы турбины бывают разные, но к основным признакам этого можно отнести:значительно понижается динамика, автомобиль «не тянет»;

- двигатель долго не выходит на нужную мощность;

- из трубы для выхлопных газов появился дымок голубого либо сизого оттенка;

- ощущается запах сгоревшего масла;

- мотор при работе «кушает» масло;

- под капотной крышкой появляются странные звуки;

- на холостом ходу движок работает нестабильно.

Порядок проверки

Если нет возможности проверить турбинное устройство в автосервисе, то это можно сделать самостоятельно, не покидая гаража.Для начала проводится визуальный осмотр устройства. Изучается цвет дыма. Беловатые выхлопы говорят о том, что воздуховоды забиты, либо сливной масляный провод засорен. Если дым напоминает копоть, то подтверждает утечку масла. Сизость дымка говорит о том, что течет масло. После попадания в камеру, оно придает дыму сизоватость. Чтобы убедиться в своей правоте, необходимо снять фильтр очистки воздуха. Если он чист – причину искать следует в другом.

Теперь двигатель следует прогреть и приступить к очередному проверочному этапу, и пригласить на помощь напарника. Ищем патрубок, идущий от турбины к впускному коллектору. Пережав патрубок, даем команду давить на газ несколько секунд. По второй команде педаль резко отпускается. Рука, лежащая на патрубке, будет ощущать, как он расширяется. Это свидетельствует о том, что воздушное давление велико. Если такого не происходит – турбина вышла из строя.Проще всего, если есть датчик давления турбины. По его работе быстро определяется пригодность турбинного устройства.Необходимо помнить, что турбина считается довольно чувствительной частью мотора, и способна утратить работоспособность по малейшим причинам. Но продлить ее срок эксплуатации возможно, организовав за двигателем минимальный уход.

Об истории изобретения и внедрения турбонаддува

Итак, идея «пустить в дело» энергию отработанных выхлопных газов появилась уже вскоре после изобретения и успешных опытов применения двигателей внутреннего сгорания. Немецкие инженеры и первопроходцы автомобиле- и тракторостроения, во главе с Дизелем и Даймлером, провели первые опыты по повышению мощности двигателя и снижению расхода топлива с помощью нагнетания сжатого воздуха от выхлопов.

Готдиб Даймлер выпускал вот такие автомобили, а уже задумывался о внедрении системы турбонаддува

Но первым, кто построил первый эффективно работающий турбокомпрессор, стали не они, а другой инженер – Альфред Бюхи. В 1911 году он получил патент на своё изобретение. Первые турбины были таковы, что использовать их было возможно и целесообразно только на крупных двигателях (например, судовых).

Далее турбокомпрессоры начали использоваться в авиационной промышленности. Начиная с 30-х годов ХХ века, в Соединённых Штатах регулярно запускались в «серию» военные самолёты (как истребители, так и бомбардировщики), бензиновые двигатели которых были оснащены турбонагнетателями. А первая в истории грузовая автомашина с турбированным дизельным мотором была сделана в 1938 году.

В 60-е годы корпорация «Дженерал Моторс» выпустила первые легковые «Шевроле» и «Олдсмобили» с бензиновыми карбюраторными двигателями, оснащёнными турбонаддувом. Надежность тех турбин была невелика, и они быстро исчезли с рынка.

Oldsmobile Jetfire 1962 года – первый серийный автомобиль с турбонаддувом

Мода на турбированные моторы вернулась на рубеже 70-х/80-х, когда турбонаддув начали широко использовать в создании спортивных и гоночных автомобилей. Приставка «турбо» стала чрезвычайно популярной и превратилась в своеобразный лейбл. В голливудских фильмах тех лет супергерои нажимали на панелях своих суперкаров «магические» кнопки «турбо», и машина уносилась вдаль. В реальной же действительности турбокомпрессоры тех лет ощутимо «тормозили», выдавая существенную задержку реакции. И, кстати, не только не способствовали экономии топлива, а наоборот, увеличивали его расход.

Труженик советских полей – трактор К-701 «Кировец» с турбонаддувом

Первые действительно успешные попытки внедрения турбонаддува в производство автомобильных двигателей серийного производства осуществили в начале 80-х годов «SAAB» и «Mercedes». Этим передовым опытом не замедлили воспользоваться и другие мировые машиностроительные компании.

В Советском Союзе разработка и внедрение в «серию» турбированных двигателей была связана, прежде всего, с развитием производства тяжёлых промышленных и сельскохозяйственных тракторов – «ЧТЗ», «Кировец»; суперсамосвалов «БелАЗ» и т.п. мощной техники.

Почему в итоге турбины получили распространение именно на дизельных, а не бензиновых двигателях? Потому что дизельные моторы имеют гораздо большую степень сжатия воздуха, а их выхлопные газы – более низкую температуру. Соответственно, требования к жаропрочности турбины гораздо меньше, а её стоимость и эффективность использования – гораздо больше.

Как охладить двигатель?

Поэтому после продолжительной езды на высокой скорости подождите не менее 90 секунд, удерживая двигатель на холостом ходу, чтобы ротор турбины терял скорость, а рабочее масло понижало температуру устройства перед выключением агрегата. После езды на короткие расстояния, например, в динамичных городских условиях, достаточно охладить турбокомпрессор в течение примерно 30 секунд.

Если вы едете по шоссе и заезжаете на заправочную станцию или стоянку, вам следует замедлить свой темп примерно на 1-2 километра, прежде чем ехать. Да, чтобы двигатель работал на малых оборотах, но все еще находился под небольшой нагрузкой. Мы предлагаем припарковаться, отстегнуть ремни безопасности, взять все, что вам нужно, и выключить двигатель перед тем, как покинуть машину. Обычно это занимает столько времени, сколько нужно двигателю для охлаждения.

Неосторожная работа двигателей, особенно оснащенных турбонаддувом, увеличивает риск дорогостоящих отказов на перспективу в десятки тысяч километров. Предполагая, что срок службы турбокомпрессора при оптимальных условиях должен составлять около 300 тысяч. км, такие неумелые остановки двигателя сократит этот период примерно до 100 тысяч. км. Симптомом отказа турбонагнетателя может быть снижение мощности и увеличение расхода моторного масла.

Интересно, что некоторые двигатели, особенно в спортивных автомобилях, позволяют охлаждать турбину за счет работы системы смазки даже после выключения двигателя.

Конструктивные элементы системы

Для осуществления возложенных функций, система турбонаддува состоит из двух основных частей:

- Компрессор;

- Турбина.

Компрессор служит для нагнетания атмосферного воздуха в систему подачи топлива. Он состоит из корпуса и расположенной в нем крыльчатки, которая, вращаясь, всасывает воздух. Чем выше ее скорость вращения, тем больше объем принятого воздуха. Увеличению скорости способствует работа турбины.

Она также состоит из корпуса с крыльчаткой (ротором), которая приводится в движение выхлопными газами. В корпусе газы проходят через специальный канал, имеющий форму улитки, что позволяет им увеличить скорость.

Признаки и неисправности турбокомпрессора

- Синий выхлопной дым – признак сгорания масла в цилиндрах мотора, попавшего туда из турбокомпрессора или же двигателя. Чёрный — значит, есть утечка воздуха, а выхлопной газ белого цвета указывает на засорение сливного маслоотвода турбонагнетателя.

- Причиной свиста является утечка воздуха на стыке выхода компрессора и мотора, а скрежет указывает на трущиеся элементы всей системы турбонаддува.

- Стоит также проверить все элементы турбины на двигателе, если она отключается или вовсе перестала работать.

В основе всех неисправностей турбокомпрессора – три причины

Нехватка и слабое давление масла

Возникает из-за протечки или пережима масляных шлангов, а также вследствие их неправильной установки к турбине. Приводит к повышенному износу колец, шейки вала, недостаточной смазке и перегреву радиальных подшипников турбины. Их придется менять.

Загрязнение масла

Случается из-за несвоевременной замены старого масла или фильтра, попадания воды или топлива в смазку, использования некачественного масла. Приводит к износу подшипника, закупорке маслоподводных каналов, повреждению оси. Неисправные детали стоит заменить новыми. Густое масло тоже вредит подшипникам, так как дает осадок и снижает герметичность турбины.

Попадание постороннего предмета внутрь турбокомпрессора

Приводит к повреждению лопаток компрессорного колеса (следовательно, падает давление воздуха); лопаток турбинного колеса; ротора. Со стороны компрессора нужно заменить фильтр и проверить впускной тракт на герметичность. Со стороны турбины стоит заменить вал и проверить впускной коллектор.

Устройство турбины двигателя автомобиля: 1. компрессорное колесо; 2. подшипник; 3. актуатор; 4. штуцер подачи масла; 5. ротор; 6. картридж; 7. горячая улитка; 8. холодная улитка.

Ремонт турбины дизельного двигателя своими руками

Чтобы сделать ремонт турбины на дизельном двигателе, необходимо иметь все нужные инструменты, детали, а также большой опыт выполнения сложных ремонтных работ. В противном случае рекомендуется отправиться в автосервис.

Если же на вашем авто дизельный двигатель, и вы собираетесь провести ремонт своими руками, но у вас мало опыта, результат может быть неудовлетворительным. Например, внутрь устройства попадет песок, и в итоге турбина окончательно сломается. Поэтому выполнять ремонт самостоятельно можно, только если вы уверены, что справитесь.

Прежде чем приступить к работе, необходимо обзавестись ремкомплектом. Что придется приобрести: вкладыши, сальники, винты, шурупы и шайбы. А также для ремонта потребуются такие инструменты, как торцевые и рожковые ключи, отвертки, кусачки с раздвижными губками, фигурная правка, съемник и киянка. С их помощью вы сможете сделать ремонт турбины на дизельном двигателе самостоятельно.

Если вы собрались сделать ремонт на легковом либо грузовом авто, прежде всего нужно демонтировать турбину. Как это сделать:

- откручиваем болты либо убираем стопоры, с помощью которых крепится корпус компрессора и турбины;

- в случае если турбокомрпессор прикипел, стучим по корпусу киянкой;

- затем демонтируем улитку.

Теперь приступаем к диагностике подшипников картриджа. Не должно быть продольного люфта, допускается небольшой поперечный люфт. Чтобы убрать стопорное кольцо компрессора, воспользуйтесь кусачками с раздвижными губками. В этот момент обратная сторона вала должна быть зафиксирована при помощи фигурной правки. Разбирая механизм, помните о левой резьбе на валу.

Чтобы демонтировать компрессорное колесо, потребуется съемник. Как не допустить его разбалансировку? Необходимо монтировать детали в правильное положение. Поэтому наносим метки на колесо и гайки.

Ремонт турбины на дизельном двигателе будет выполнен правильно, если вы сможете хорошо очистить все элементы и удостовериться, что они не сломаны.

Какие детали могут прийти в негодность? Прежде всего, это втулки, которые быстро изнашиваются, появляется люфт картриджа. Для ремонта втулок придется демонтировать стопорные кольца, а затем убрать болты крепления. Кроме того, заменить нужно вкладыши, которые удерживает стопор. Прежде чем снимать кольца уплотнителя, тщательно удаляем нагар с вала картриджа, а также крыльчатки.

Обнаружили, что вал изношен? Тогда следует заменить вкладыши. Вал обтачивается под ремонтный размер, затем выполняется его балансировка. Заметили, что выработка есть только на вкладышах, устанавливаем новые детали подходящего размера.

Как только ремонт будет завершен, производим сборку механизма, монтируем его обратно. Также следует удостовериться в том, что стопорные кольца установлены на картридж достаточно плотно. В случае если они не сядут в гнезда, турбокомпрессор придет в негодность.

Прежде чем установить обратно вкладыши, втулки и маслосъемные кольца, следует нанести на них смазку. Только так не появятся задиры при запуске механизма. Собирать турбокомпрессор нужно в обратной последовательности. Усилие, с которым следует затягивать гайку крепления, составляет 5 Нм, однако рекомендуется заранее изучить инструкцию по эксплуатации турбины. Затем механизм устанавливается на мотор и крепится при помощи винтов и стопоров.

Обратите внимание! Многие неопытные водители при ремонте турбины на дизельном двигателе допускают частую ошибку. Между корпусом, втулкой и валом картриджа есть специальные зазоры, они заполнены смазкой

Нужны эти зазоры для компенсации демпферного эффекта. Автолюбитель-новичок считает, что это завышенный люфт, поэтому монтирует втулки большего размера, в натяг. Все это приводит к тому, что ротор не может нормально вращаться, втулка быстро приходит в негодность по причине эффекта демпфера и недостаточного количества масла. В итоге вал деформируется.

Кроме того, следует помнить о том, что механизм должен быть отбалансирован на стенде после проведения ремонта турбины на дизельном двигателе. Конечно, можно сделать балансировку своими силами, однако у вас должен быть опыт проведения подобной работы. Если собрать механизм неправильно, турбокомпрессор сломается, а водителю придется потратить крупную сумму на его замену или восстановление. Именно по этой причине специалисты советуют выполнять ремонт турбины на дизельном двигателе на СТО.

Плюсы и минусы турбонаддува

Неоспоримым достоинством двигателей с турбиной является повышенная мощность. С таким же объемом цилиндров атмосферник будет слабее на 30-50 %, зависит от модели. Однако в автомобилях с турбонаддувом есть и слабые стороны. Разберемся с преимуществами и возможными недостатками подробнее.

Преимущества турбины:

- Небольшие размеры двигателя – турбина дает возможность повысить мощность без увеличения габаритов силового агрегата. К примеру, 2-3-цилиндровый турбодвигатель по мощности сопоставим 4-цилиндровому атмосфернику.

- Экономия топлива – благодаря оптимизации структуры топливно-воздушной смеси и более эффективному процессу горения снижается расход горючего, если сравнивать с обеспечением таких же лошадиных сил на атмосферном моторе.

- Экологичность – в выхлопе машин с турбинами меньше вредных веществ, поскольку в цилиндрах происходит практически 100 % сгорание смеси. С утверждением новых Евро норм выпуск автомобилей с бензиновыми турбодвигателями увеличился на 25 %.

- Низкий уровень шума – во время движения автомобиля нет никаких вибраций. Исправная турбина работает очень тихо.

Недостатки турбины:

- Уменьшение ресурса двигателя – работа в режиме форсирования и повышенного давления провоцирует более быстрый износ деталей и узлов силовой установки.

- Чувствительность к топливу – бензиновые турбодвигатели требуют горючего с высоким октановым числом. Если заливать АИ-92, мотор быстро выйдет из строя.

- Турбины требуют частой замены масла – в смазке нуждается не только двигатель, но и узлы турбины. Поэтому масло быстрее израсходуется и загрязняется. К тому же, использовать нужно только дорогую качественную синтетику. Нарушение регламента замены смазочных материалов приводит к быстрой поломке турбокомпрессора.

- Дорогой ремонт – капремонт мотора необходим на пробеге от 200 тыс. км. Качественно починить двигатель с турбиной смогут не в каждой автомастерской. Чтобы проводить такой ремонт требуются вложения в специализированное оборудование, потому цена не может быть низкой.

- Заморочки с эксплуатацией – нужно правильно заводить авто, нельзя сразу глушить мотор после остановки и т. д.

- Эффект «турбоямы» — при резком нажатии на педаль газа автомобиль слабо реагирует, случаются так называемые провалы. То есть на низких оборотах машине с турбиной резко тронуться проблематично.

Турбины имеют много достоинств, но и минусов предостаточно. Хотя при правильной эксплуатации растраты на ремонт системы наддува будут минимальными. А от эффекта «турбоямы» помогают избавиться турбокомпрессоры с изменяемой геометрией и модели Biturbo/Twin-turbo.

Какое Давление Турбины На Дизеле

Какое давление турбины на дизельный двигатель

Если вы чувствуете, что машина теряет сцепление с дорогой. означает, что турбокомпрессор может сломаться.

Обязательным условием для проверки производительности турбокомпрессора может быть низкая тяга или посторонний свист, производимый турбиной. Владельцы автомобилей с многолетним опытом работы имеют свои специальные методы проверки устройства, но лучше использовать специальные сервисные устройства.

Как проверить турбину на дизельном двигателе?

В сервисных центрах, как правило, для обнаружения неисправной турбины сканер подключается к специальному разъему на транспортном средстве. Отключение турбокомпрессора может быть связано с принудительной подачей воздуха или из-за истощения собственного ресурса турбины. Для определения давления воздуха, который перекачивается во время работы турбины, к ее выходу должно быть подключено специальное устройство с манометром. Взятые характеристики дадут понять, что нужно заменить турбонагнетатель на сто процентов или сделать ремонт турбин. Более того, если вы решили купить подержанную турбину (в случае нарушения целостности корпуса турбины), затем обратитесь в наш технический центр. Специалисты помогут подобрать правильную модель, которая на 30-40% дешевле.

READ Как поменять свечи на Subaru Forester

Работа турбины

нужно проверить груз. Обычныйтурбины должен качаться не менее 0,9 кг / см.

Турбинное давление TD42T.

Случай турбины

TD42T не лезет влево на 60ку, упирается в рулевой универсальный шарнир. Установка должна быть в колхозах

Видео. турбина выбрасывает масло во впускной канал